Сырьевая смесь для производства цемента

Владельцы патента RU 2332371:

Изобретение относится к составам сырьевых смесей, используемых в производстве цемента. Сырьевая смесь для производства цемента содержит глинистый компонент, пиритные огарки, шлам нейтрализации сточных вод производства фосфорной кислоты, карбонат магния, фосфогипс, пыль электрофильтров вращающихся печей цементной промышленности, известняк и дополнительно сульфитно-спиртовою барду и шлам нейтрализации сточных вод производства серной кислоты при следующем соотношении компонентов, мас.%: глинистый компонент 20,0-30,0, пиритные огарки 1,0-2,0, шлам нейтрализации сточных вод производства фосфорной кислоты 3,0-4,0, карбонат магния 3,0-4,0, фосфогипс 1,0-2,0, пыль электрофильтров вращающихся печей цементной промышленности 5,0-10,0, сульфитно-спиртовая барда 0,1-0,2, шлам нейтрализации сточных вод производства серной кислоты 4,0-5,0, известняк — остальное. Технический результат — повышение прочности цемента. 1 табл.

Изобретение относится к составам сырьевых смесей, используемых в производстве цемента.

Известны сырьевые смеси, включающие глинистый компонент и известняк [1].

Известна сырьевая смесь, содержащая, мас.%: глинистый компонент 10,0-80,0; пиритные огарки 0,5-3,0; шлам нейтрализации сточных вод производства фосфорной кислоты 0,5-4,0; карбонат магния 0,5-5,0; фосфогипс 0,3-3,0; пыль электрофильтров вращающихся печей цементной промышленности 1,0-10,0; известняк — остальное [2].

Цель изобретения — повышение прочности цемента.

Цель достигается тем, что в состав сырьевой смеси дополнительно вводят сульфитно-спиртовую барду и шлам нейтрализации сточных вод производства серной кислоты, при следующем соотношении компонентов, мас.%: глинистый компонент 20,0-30,0; пиритные огарки 1,0-2,0; шлам нейтрализации сточных вод производства фосфорной кислоты 3,0-4,0; карбонат магния 3,0-4,0; фосфогипс 1,0-2,0; пыль электрофильтров вращающихся печей цементной промышленности 5,0-10,0; сульфитно-спиртовая барда 0,1-0,2; шлам нейтрализации сточных вод производства — серной кислоты 4,0-5,0; известняк — остальное.

В таблице приведены составы сырьевой смеси и прочность цемента.

| Таблица | |||

| Компоненты | Состав, мас.%: | ||

| 1 | 2 | 3 | |

| Глинистой компонент (бентонит) | 20,0 | 25,0 | 30,0 |

| пиритные огарки | 2,0 | 1,5 | 1,0 |

| шлам нейтрализации сточных вод производства фосфорной кислоты | 3,0 | 3,5 | 4,0 |

| карбонат магния | 4,0 | 3,5 | 3,0 |

| фосфогипс | 1,0 | 1,5 | 2,0 |

| пыль электрофильтров вращающихся печей цементной промышленности | 10,0 | 7,0 | 5,0 |

| сульфитно-спиртовая барда | 0,1 | 0,15 | 0,2 |

| шлам нейтрализации сточных вод производства серной кислоты | 5,0 | 4,5 | 4,0 |

| известняк | остальное | остальное | остальное |

| Прочность цемента через 28 сут | |||

| /образцы/ — ГОСТ 310.4-81/, МПа | (54,9) | (53,35) | (50,8) |

| — на сжатие | ˜110 | ˜110 | ˜100 |

| — на изгиб | ˜45 | ˜15 | ˜12 |

В качестве глинистого компонента может быть использован бентонит, каолин и т.п. Шлам нейтрализации сточных вод производства фосфорной кислоты на 80-98% состоит из двуводного сульфата кальция, остальное — примеси фосфатов, фторидов, кремнезема. Шлам нейтрализации сточных вод производства серной кислоты имеет состав, мас.%: сера 71-73, известь 0,5-0,7, опока 15-17, шпаты 1-3, каолин остальное.

1. Афанасьев А.А. Бетонные работы. — М.: Высш.шк., 1991 — С.10.

2. Авторское свидетельство СССР №1165659, С04В 7/38, 1985.

Сырьевая смесь для производства цемента, содержащая глинистый компонент, пиритные огарки, шлам нейтрализации сточных вод производства фосфорной кислоты, карбонат магния, фосфогипс, пыль электрофильтров вращающихся печей цементной промышленности, известняк, отличающаяся тем, что дополнительно содержит сульфитно-спиртовою барду и шлам нейтрализации сточных вод производства серной кислоты при следующем соотношении компонентов, мас.%:

Источник

Сырье для производства цемента

Для производства цемента могут применяться как природные вещества, так и промышленные продукты. Исходными материалами служат минералы, содержащие главные составные части цемента: оксид кальция, кремнезем, глинозем и оксид железа.

Эти компоненты редко содержатся в нужном соотношении в каком-либо одном виде сырья. Поэтому часто приходится подбирать сырьевую смесь по расчету из составляющей, богатой известью (карбонатный компонент), и составляющей, бедной известью, но содержащей кремнезем, глинозем и оксид железа (глинистый компонент). Двумя основными компонентами сырьевой смеси для получения цемента, как правило, служат известняк и глина или известняк и мергель.

Карбонатные породы

Содержание карбонатного компонента в цементной сырьевой смеси обычно достигает 76—80%. Поэтому химические и физические свойства этого компонента оказывают решающее влияние на выбор технологии производства цемента и производственных агрегатов.

Известняк

Карбонат кальция СаС0 3 широко распространен в природе. Для производства портландцемента пригоден карбонат кальция всех геологических формаций. Наиболее чистыми формами известняка являются известковый шпат (кальцит) и арагонит. Известковый шпат имеет гексагональную кристаллическую структуру, а арагонит — ромбическую. Плотность известкового шпата равна 2,7, а арагонита — 2,95 т/м 3 . Макрозернистой разновидностью известкового шпата является мрамор. Однако использовать мрамор для производства цемента неэкономично.

Наиболее распространенными и часто похожим на мрамор формами карбоната кальция являются известняк и мел. Известняк имеет в основном мелкозернистую кристаллическую структуру. Твердость известняка определяется его геологическим возрастом: чем древнее геологическая формация, тем, как правило, тверже известняк. Твердость известняка находится в интервале от 1,8 до 3,0 по шкале твердости Мооса, а плотность — в интервале от 2,6 до 2,8 т/м 3 . Наиболее чистый известняк имеет белый цвет. Чаще всего в известняке содержатся примеси глинистых веществ и соединений железа, которые и определяют его цвет.

С точки зрения геологии мел является относительно молодой осадочной породой, образовавшейся в меловой период. В противоположность известняку мел имеет более рыхлую, землистую структуру; это свойство позволяет отнести мел к сырью, как бы специально предназначенному для мокрого способа производства цемента. Поскольку добыча мела производится без взрывных работ и, кроме того, мел не требует дробления, применение такого сырья значительно снижает стоимость производства цемента. Обычно содержание карбоната кальция в меле составляет 98—99% при незначительных примесях Si02, А1203 и MgC03.

Источник

Многообразие цементного сырья

М. Капан, независимый консультант

в области производства цемента, Швейцария

Как правило, основные компоненты сырья для производства портландцементного клинкера добываются непосредственно из недр земли, т. е. цементная отрасль использует главным образом природное сырье. Этим она отличается, например, от химической или пищевой промышленности, где сырье представляет собой полуфабрикаты с узкой спецификацией качества. Для этих отраслей характерны высокая степень стандартизации технологического процесса и используемого оборудования при производстве определенного продукта. Все это позволяет обеспечить высокую степень сходства характеристик продукта независимо от места его изготовления.

В отличие от таких производств, на цементных предприятиях из очень разнообразного карбонатного и иного сырья производится продукт, отвечающий строгим международным стандартам. При этом, несмотря на использование отдельных типовых процессов, каждое предприятие в целом уникально. Если сравнивать между собой разные цементные заводы, то чем ближе подходишь к началу производственной цепочки, тем больше находишь различий. В то время как в цехах упаковки и помола цемента еще много общего, процессы добычи и переработки сырья, а также обжига могут сильно различаться для разных заводов. Это понятно, поскольку карьер и подготовка сырья должны быть адаптированы к местным геологическим и климатическим особенностям. Характеристики сырьевой базы предопределяют выбор технологий и оборудования.

В данной статье рассмотрены разные формы известковых и глиноземсодержащих сырьевых материалов, технологии их добычи и переработки, а также влияние на процесс обжига и свойства цемента. Подчеркнем, что для достижения оптимальных производственных результатов нужно тщательно подбирать технологическую схему с учетом особенностей сырьевой базы завода.

1. Цементное сырье

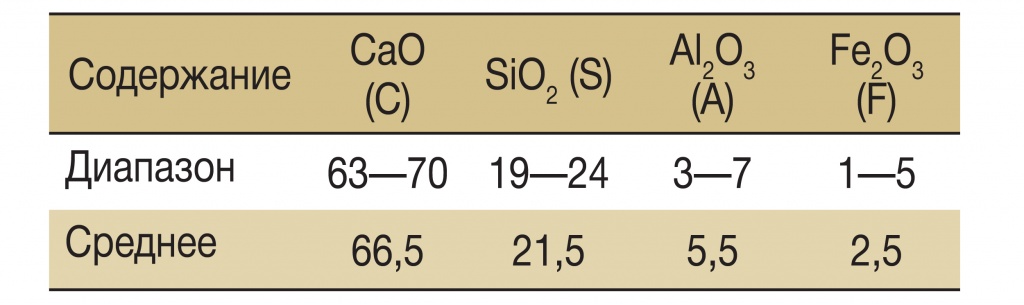

В принципе любые минералы природного происхождения, а также промышленные отходы можно использовать в сырьевых смесях, если они содержат основные компоненты цемента — оксид кальция, кремнезем, глинозем и оксид железа (см. табл. 1) [1].

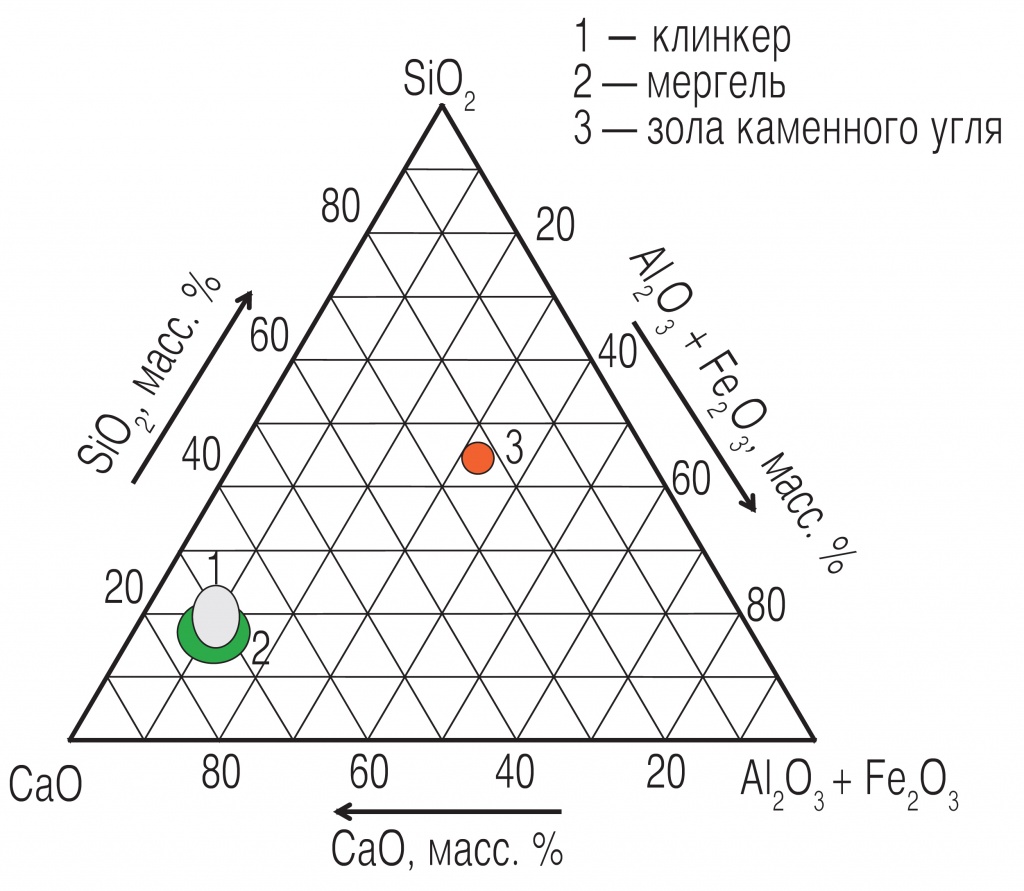

При этом важно, что содержание нежелательных примесей необходимо ограничивать. Основные оксиды редко встречаются в нужном соотношении лишь в одном сырьевом материале (рис. 1), как это бывает при производстве так называемых природных цементов, например в Пенсильвании, США. Поэтому обычно готовится смесь известкового компонента с глиноземистым. Чтобы достичь точного требуемого химического состава клинкера, прибавляют корректирующие добавки, учитывая присадку золы от сжигания угля. Для получения сырьевой смеси с тремя заданным модулями (КН, n, p, см. подраздел 1.4) требуются четыре сырьевых компонента, как правило — известковый, глиноземистый и корректирующие добавки двух типов.

Рис. 1. Составы используемого в качестве основного сырья мергеля, клинкера и золы

1.1. Известковый компонент

Главным «поставщиком» оксида кальция является известковый компонент. Используют все разновидности карбонатных пород, в основном твердые известняки и мергели, а также мягкий мел. Последний широко распространен в европейской части России, а также в Беларуси и Украине.

Природные известняковые породы можно классифицировать по содержанию карбоната кальция следующим образом [2]:

- высокопроцентный известняк — 96—100 %,

- мергельный известняк — 90—96 %,

- известковый мергель — 75—90 %,

- мергель — 40—75 %,

- глинистый мергель — 10—40 %,

- мергелевая глина — 4—10 %,

- глина — 0—10 %.

Содержание карбоната кальция в породе, используемой для производства портландцементного клинкера, не должно быть меньше 75—79 масс. % [1], т. е. в качестве известкового компонента требуется хотя бы известковый мергель. Заводы, имеющие в распоряжении только простой мергель, должны дополнительно закупать высокопроцентный или мергельный известняк других месторождений. Такая ситуация складывается, например, для некоторых заводов в Вестфалии (Германия).

Использование известнякового мергеля, как правило, улучшает спекаемость сырьевой смеси, а также повышает реакционную способность клинкера. Это связано с природной гомогенизацией известняковых и глинистых частиц в известняковом мергеле, а также с высокой дисперсностью кремнезема в глинистых материалах. Поскольку состав мергеля близок к составу клинкера, для корректировки смеси не нужно большое количество других сырьевых материалов (рис. 1). Иногда такая ситуация может вызывать осложнения в ходе обжига. Например, большинство заводов в Индии используют в качестве основного сырья простой мергель. Легкая спекаемость, низкая природная влажность и большие размеры печных систем позволяют многим предприятиям достичь рекордно низких удельных затрат тепловой энергии на обжиг клинкера, нередко менее 3000 кДж/кг. Однако использование при этом дешевого угля с высоким содержанием золы часто приводит к образованию большого количества жидкой фазы, что впоследствии становится причиной формирования массивной обмазки и кольцеобразования во вращающейся печи. Нехватка СаО в сырье также препятствует стабилизации КН после перехода на уголь с высоким содержанием золы. Полученный клинкер становится менее активным.

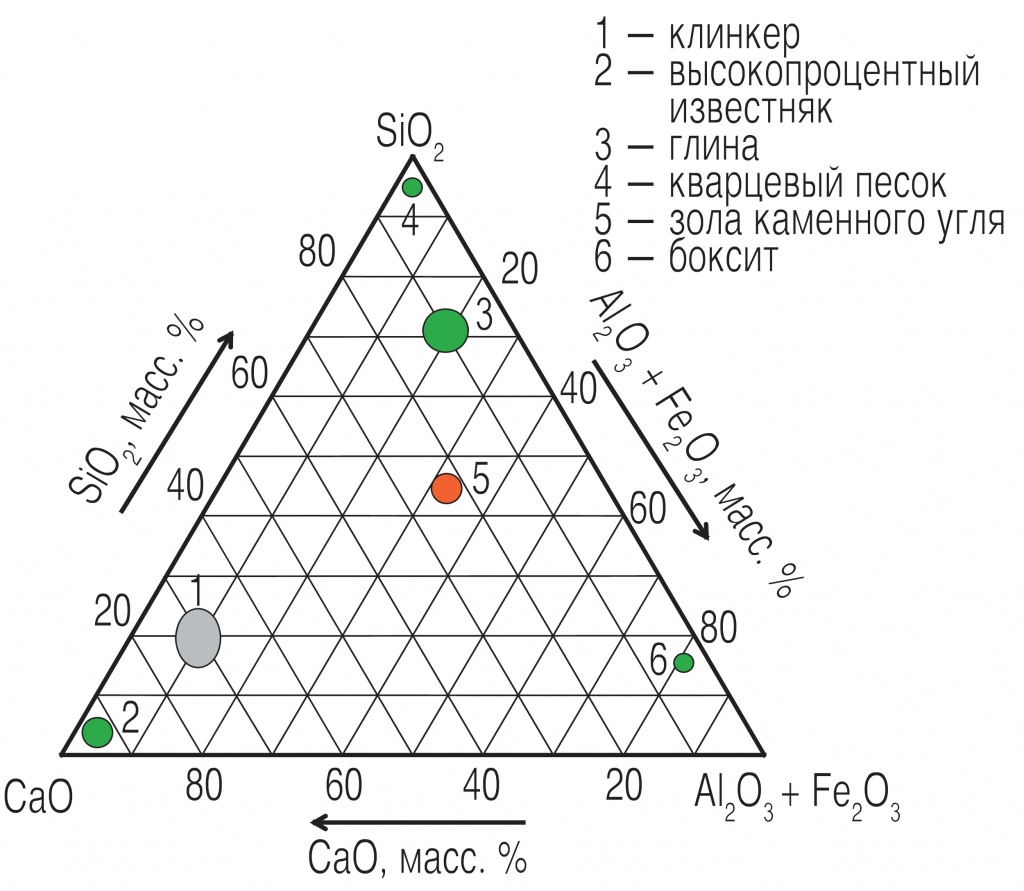

При использовании мергельного или высокопроцентного известняка обязательно требуются дополнительные компоненты, «поставляющие» SiO2, Al2O3, Fe2O3 в сырьевую смесь (рис. 2). Необходимость вводить в нее большее число корректирующих добавок усложняет процесс, однако расширяет возможности использования техногенного сырья (обычно отходов других отраслей промышленности). В последние годы такое сырье применяется все больше, что может способствовать снижению затрат на сырьевые материалы (см. раздел 4).

Рис. 2. Составы используемого в качестве основного сырья высокопроцентного известняка, клинкера и корректирующих добавок

Использование высокопроцентных известняков часто влечет за собой необходимость добавления существенного количества таких корректирующих компонентов, как кварцевый песок, В результате может ухудшиться спекаемость клинкера. Поэтому известняки указанного типа редко используются для обжига обыкновенного портландцементного клинкера. В некоторых странах, например в Индии, их вообще не разрешается использовать для производства цемента. Ограниченные запасы высокопроцентного известняка в этой стране зарезервированы для применения в других целях, например для производства извести.

1.2. Алюмосиликатный компонент

Вторая основная составляющая сырьевой смеси — это глиноземсодержащий (алюмосиликатный) компонент. Он «поставляет» остальные три оксида, необходимые для образования клинкера: SiO2, Al2O3 и Fe2O3. Для этого часто применяют природные глины, но используют и другие алюмосиликатные материалы. В природном мергеле известковый компонент смешан с алюмосиликатными минералами в одной породе. В данном случае достаточно смешивать разные типы мергеля с неодинаковым содержанием CaCO3, что упрощает процесс и может улучшить реакционную способность клинкера.

Природные глины являются продуктами разложения щелочных и щелочноземельных алюмосиликатов и обычно состоят из минералов иллита и каолинита с небольшими примесями монтмориллонита. Глинистые минералы содержат в среднем 7 масс. % воды, которая связана в их кристаллической структуре. В состав глины входят также полевые шпаты и кварц.

Глинистые минералы отличаются тонкодисперсной текстурой. Средний размер их зерен обычно меньше 2 мкм [2]. Химический состав природной глины определяется составом чистых глинистых минералов и примесей гидроксида железа, сульфида железа, песка, карбоната кальция и др. За окраску природной глины в первую очередь отвечают гидроксид железа, а также органические примеси. Глина без таких примесей имеет белый цвет. Из глины в сырьевую смесь обычно поступает основное количество щелочей.

1.3. Корректирующие добавки

При недостатке в смеси того или иного оксида, поступающего из главных компонентов, в нее вводят корректирующие добавки. Например, если не хватает SiO2, то используют кварцевой песок, кварцевую глину, кизельгур/диатомит и др. При недостатке Fe2O3 можно добавлять железную руду.

Использование промышленных отходов в качестве корректирующих добавок (см. раздел 4) — интересная возможность снизить производственные затраты и содействовать постепенному переходу к безотходному производству. Например, после пуска в 1995 году современной печной линии, работающей по полумокрому способу, на заводе в Легердорфе (Германия) стали постепенно заменять природную глину золой ТЭС, мелкодисперсной железной рудой и тонко измельченным кварцевым песком. Это позволило заводу остановить карьерные работы по добыче глины и получать доплату за утилизацию золы. Пришлось уделять особое внимание тонкости (мокрого) помола кварцевого песка; удалось достичь показателя 15 % R 90 мкм. Как можно больше диоксида кремния стараются вводить с золой, которая содержит до 50 % тончайшего SiO2. Позже, когда стали заметно расти цены на железную руду любого качества, ее заменили на прокатную окалину. Отметим, что в Легердорфе, где работают на белом меле с высоким содержанием СаСО3, прямо в карьере стали искусственно «загрязнять» мел — добавлять небольшое количество глины, если содержание СаСО3 превышает 96 масс. % (см. подраздел 1.1). Это помогает устранить проблемы, возникающие при обжиге очень чистого мела.

1.4. Клинкерные модули КН (LS), n, p

Коэффициент насыщения известью (КН) равен отношению фактического содержания СаО, который может связываться с SiO2, к содержанию СаО, теоретически необходимому для связывания имеющегося SiO2 до С3S. С повышением КН доля С3S в клинкере растет, а С2S — снижается.

Полное насыщение известью достигается, когда весь кремнезем связан в 3СаО·SiO2 (С3S), весь оксид железа связан вместе с глиноземом в 4СaО · Al2O3·Fe2O3 (C4 AF), а остаток глинозема содержится в 3CaO · Al2O3 (C3A):

- 1 массовая часть SiO2 связывает в С3S

- 3 · 56/60 = 2,8 массовых частей СаО;

- 1 массовая часть Al2O3 связывает в С3A

- 3 · 56/102 = 1,65 массовой части СаО;

- 1 массовая часть Al2O3 связывает в С4AF 2 · 56/102 = 1,1 массовой части СаО;

- 1 массовая часть Fe2O3 связывает в С4AF 2 · 56/160 = 0,7 массовой части СаО.

Для упрощения (чтобы учитывать Al2O3 только в одном слагаемом) мысленно разбивают С4AF на СF + С3A. Тогда получается СаО/ Fe2O3 = 56/160 = 0,35: одна массовая часть Fe2O3 связывает только 0,35 части СаО. Следовательно, максимальное количество извести можно вычислить по следующей формуле:

Уровень насыщения клинкера известью равен соотношению действительного и теоретически возможного содержания извести в клинкере и определяется значениями величин LS (Lime Saturation) или LSF (Lime Saturation Factor):

В клинкере с большим количеством оксида железа — при значениях алюминатного модуля p (см. далее), не превышающих 0,64, — глинозем связывается в твердый раствор типа C2(A,F). Для таких составов коэффициент у слагаемого Al2O3 во всех формулах заменяется с 1,65 на 1,1, а у слагаемого Fe2O3 — с 0,35 на 0,7.

Все указанное выше справедливо при условии медленного охлаждения клинкера, когда клинкерный расплав все время находится в равновесии с твердыми фазами. При температуре 1450 °C силикатные минералы C3S и C2S, а также часть еще свободной извести находятся в твердом состоянии, а C3A и C4AF — в расплаве. Расплав обеднен CaO. Теоретически возможное количество C3A и C4AF может образоваться только в результате твердофазовых реакций во время медленного охлаждения клинкера, что не происходит в реальных условиях быстрого охлаждения, при котором эти реакции не завершаются («замораживается» фазовый состав клинкера, достигнутый перед его охлаждением). Экспериментальные исследования показали, что максимально насыщенный известью алюминатный расплав может связывать не более двух формульных единиц СаО на одну Al2O3. Это является технически достижимым пределом. В немецкой технической литературе его назвали Kalkstandard (известковый стандарт) [2]:

Уравнение (4) применимо при p ≤ 0,64. В этом случае LS определяется следующим образом [2]:

В результате исследований, проведенных в четырехкомпонентной фазовой системе CaO—SiO2—Al2O3—Fe2O3, формулу (5) модифицировали с введением уточненных коэффициентов:

Сегодня наиболее распространенной для определения LS является формула (6).

Позже предложено учесть в формуле для расчета LS влияние примеси MgO, который может замещать СаО. В связи с этим можно встретить модифицированные по MgO формулы для определения LS:

Формулы (7) и (8) применяются при содержании MgO менее и более 2,0 масс. % соответственно.

В бывшем СССР и странах, образовавшихся после его распада, нашла широкое применение формула В.А. Кинда [2]. Она выведена исходя из того, что неполное насыщение известью проявляется только в ее уменьшенном связывании кремнеземом:

Силикатный (кремнеземистый) модуль (СМ) определяется по следующей формуле:

Значения СМ для обычных портландцементных клинкеров находятся в пределах 1,9—3,1 [2]. C увеличением СМ часто ухудшается спекаемость сырьевой смеси, но может повышаться активность клинкера.

Алюминатный (глиноземистый) модуль (АМ) вычисляется по формуле:

Значения АМ для обыкновенного клинкера — 1,5—2,5. Низкие значения АМ указывают на низкую вязкость клинкерного расплава. Для специальных клинкеров (например, для сульфатостойкого клинкера с минимальным содержанием С3А) АМ может иметь значения менее 1,0. Жидкая фаза такого клинкера может легко проникать в поры огнеупорных кирпичей и вызвать их преждевременный износ.

При увеличении СМ (n) и АМ (p) повышается соответственно доля силикатных фаз и С3А в клинкере. Используя все три модуля, можно описывать не только химию клинкера по всем четырем основным оксидам, но также его фазовый состав. Важно учитывать вклад в состав клинкера оксидов, содержащихся в золе топлива и в пыли, возвращаемой в систему обжига. Сам расчет по четырем основным оксидам (что равносильно расчету по трем модулям) сводится к решению простой системы из трех линейных уравнений с тремя неизвестными (xB, xC, xD). Подчеркнем, что с использованием менее чем четырех компонентов сырьевой смеси невозможно с надежностью поддерживать стабильный фазовый состав клинкера путем регулирования КН, n и p. Логика расчета показана далее:

где (1 – xB – xC – xD), xB, xC, xD — доли компонентов А, В, С и D соответственно в сырьевой смеси; CaOA, B, C, D, SiO2A, B, C, D, Al2O3A, B, C, D, Fe2O3A, B, C, D — содержание СаО, SiO2, Al2O3, Fe2O3 в компонентах A, B, C, D соответственно.

1.5. Спекаемость сырьевой смеси

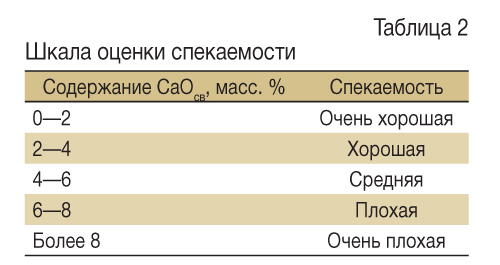

Расчет сырьевой смеси еще не достаточен для получения желаемого состава клинкера. В частности, когда исследуют новые залежи сырья на пригодность для использования в цементном производстве (перед строительством завода или при переходе действующего предприятия на другие сырьевые источники), возникает вопрос о спекаемости новой смеси. Многие производители создают собственные процедуры оценки спекаемости. Рассмотрим тест, разработанный компанией Holcim.

В данном случае под спекаемостью сырьевой смеси понимают легкость образования алита при температуре спекания. Ее оценивают по степени усвоения свободного оксида кальция при 1400 °C. Хорошая спекаемость дает основания ожидать высокой производительности печи при низком удельном расходе тепловой энергии и хорошего качества клинкера. Результаты испытания могут иметь лишь сравнительный характер, поскольку не могут учитывать других факторов, влияющих на процесс обжига в реальной печи. Но тест может выявить относительное влияние обжигаемого материала на технологические отклонения при обжиге.

Для испытания изготавливают таблетки из материала, который непосредственно поступает в печь («питание печи» — сырьевая мука плюс пыль из фильтра, если она возвращается в процесс), и добавляют золу топлива. Таблетки обжигают в течение 15 мин при 1400 °C. Параллельно обжигают таблетку с эталонным материалом, содержащим (3,8 ± 0,2) % свободного оксида кальция (СаОсв). Результат оценивают по шкале, приведенной в табл. 2.

На спекаемость влияют химический состав сырьевой смеси, вид сырьевых компонентов и размер частиц сырьевой муки.

Влияние химического состава:

- спекаемость ухудшается с ростом КН или СМ;

- спекаемость улучшается при увеличении содержания жидкой фазы в клинкере, а также при понижении ее вязкости (при низком АМ);

- содержание многих примесных компонентов понижает температуру образования жидкой фазы и, следовательно, улучшает спекаемость.

Влияние природы сырьевых компонентов:

- природный мергель, как правило, обжигается легче, чем искусственные смеси высокопроцентного известняка с глиной;

- в отличие от кремнезема с высочайшей дисперсностью, содержащегося в глинистых минералах или золе, кристаллический кварц реагирует медленно. К тому же кварц трудно измельчается, и в крупке сырьевой мельницы его содержание повышено (рис. 3);

- недостаточно тщательное смешивание компонентов или нестабильная дозировка ухудшают спекаемость сырьевой смеси.

Рис. 3. Реакционная активность различных минералов в сырьевой смеси

Влияние размера частиц в сырьевой муке:

- эффективность высокотемпературных реакций в зоне спекания зависит от типа и размера частиц. Более крупная частица известняка может намного легче реагировать с тонкодисперсным кремнеземом, образуя С3S, чем крупная частица кремнезема с тонкодисперсным известняком. Это обусловлено тем, что в результате декарбонизации образуется микропористая известь с развитой поверхностью для реакции с кремнеземом. Под крупным кварцем подразумевают частицы размером более 32 мкм, а под крупным известняком — более 90 мкм;

- оптимальная тонкость помола сырьевых смесей сильно зависит от природы сырьевых материалов и обычно характеризуется остатком на сите 90 мкм порядка 6—12 %.

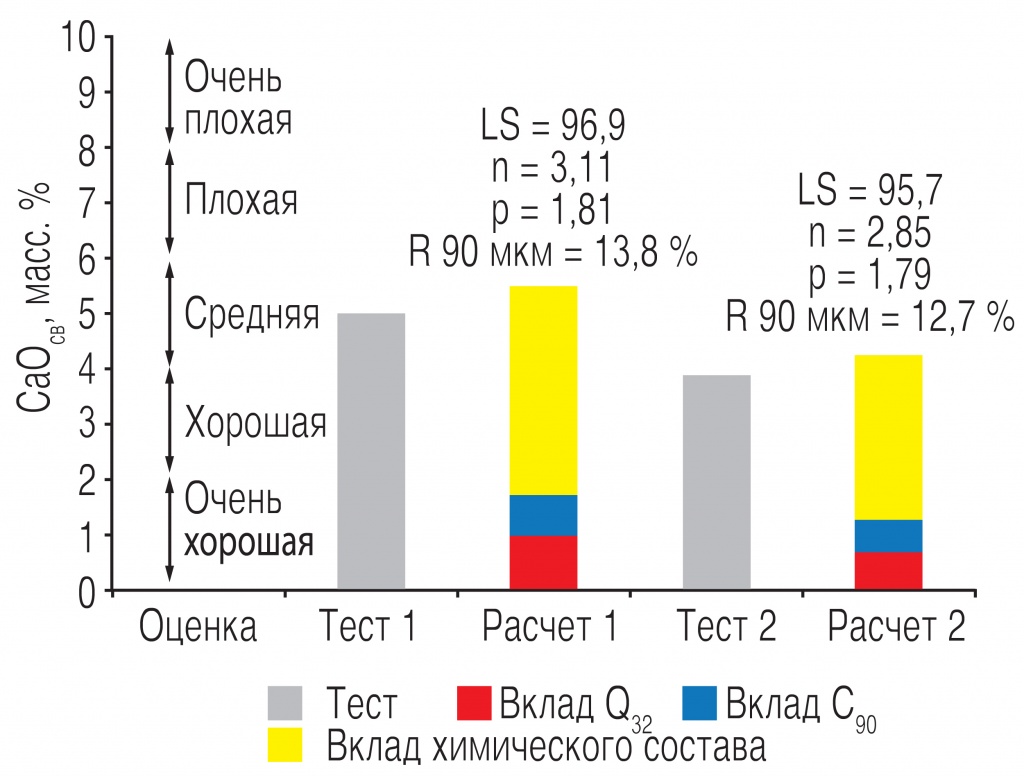

В рамках модели спекаемости суммарный результат тестирования по СаОсв зависит от трех факторов:

- вклада крупных карбонатных частиц (> 90 мкм);

- вклада крупных зерен SiO2 ( > 32 мкм);

- влияния химического состава (значений КН и СМ).

Значение СаОсв рассчитывают по следующей формуле:

СаОсв = 0,166C90 + 0,56Q32 + 0.356LS + 0.804n — 33,886, (13)

где C90 — содержание частиц кальцита размером более 90 мкм, %; Q32 — содержание частиц кварца размером более 32 мкм.

На рис. 4 приведен пример применения модели спекаемости. Основной негативный вклад в данном случае вносит высокий СМ. Тонкость помола оказалась приемлемой, и увеличивать ее не следует — ожидаемый эффект был бы минимальным. Зато можно попытаться снизить СМ, хотя результатом его дальнейшего уменьшения может стать пониженная реакционная способность клинкера.

Рис. 4. Пример применения модели спекаемости сырьевой муки

2. Важные характеристики цементного сырья

2.1. Побочные примеси

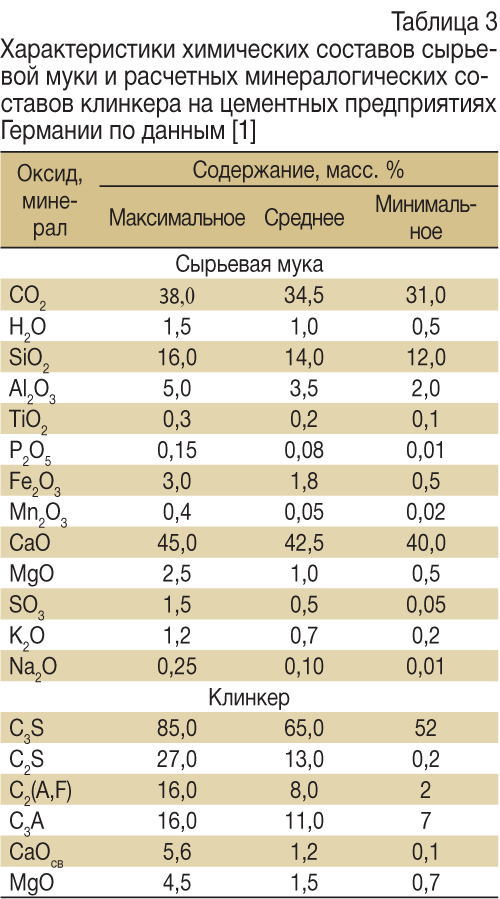

Кроме рассмотренных выше основных оксидов цементное сырье содержит множество других оксидов. В табл. 3 приведены обобщенные характеристики химических составов сырьевой муки и расчетных минералогических составов соответствующего клинкера на цементных предприятиях Германии. Все указанные в табл. 3 оксиды влияют на свойства клинкера.

До 2 масс. % примесного MgO входит в состав основных фаз клинкера; встречается также свободный MgO (периклаз). Периклаз гидратируется медленно, образуя Mg(OH)2. Реакция идет, когда остальные реакции гидратации клинкерных фаз уже завершены. Из-за большего объема Mg(OH)2 по сравнению с MgO образуются трещины в цементном камне [2]. Оксид магния встречается в известняках (в составе доломита CaCO3 · MgCO3), а также в доменном шлаке. MgO является главным компонентом оснóвных (магнезиальных) огнеупорных кирпичей в футеровке переходных зон и зоны спекания вращающейся печи. Иногда старые кирпичи добавляют к клинкеру при помоле цемента, но при этом нужно строго следить за концентрацией MgO в шихте.

Источником K2O и Na2O в основном являются глины и мергели, где эти оксиды содержатся в тонко распределенных остатках полевого шпата и слюды, а также в глинистом минерале иллите. В меньшем количестве они могут поступать с золой. При обжиге часть щелочей возгоняется в высокотемпературной зоне спекания и участвует в круговороте летучих соединений.

Контроль за содержанием щелочей важен при использовании наполнителей для бетонов, многие из которых (например, опал) активно взаимодействуют со щелочами, что может приводить к повреждению бетона (растрескиванию, вспучиванию). В ряде регионов с такими типами наполнителей (например, в некоторых регионах США, в Дании и северной Германии) стали использовать цементы с низким содержанием щелочей. Как показал многолетний опыт, в таких случаях содержание щелочей в портландцементе Na2Oэкв не должно превышать 0,6 масс. % (Na2Oэкв = Na2O + 0,659K2O) [2].

Сера встречается в качестве сульфида (пирита или марказита FeS2) почти во всех цементных сырьевых материалах. Определенные виды топлива (нефтяной кокс, мазут) тоже содержат серу. Диоксид серы, который образуется при ее окислении в печной системе, эффективно улавливается свободным оксидом кальция в нижнем циклоне теплообменника. Тем не менее, когда в сырьевом материале содержится сера в виде сульфидов (FeS2, PbS, ZnS) или в органических соединениях, могут возникать проблемы. Сульфиды разлагаются при температурах 400—600 °C, образуя SO2. Примерно 70 % общего количества SO2 непосредственно реагирует с CaCO3 из питания печи, образуя CaSO3 и далее, при более высоких температурах, — CaSO4. Оставшаяся часть SO2 (около 30 %) частично абсорбируется по пути к дымовой трубе в охладительной башне и сырьевой мельнице. В зависимости от печной и помольной системы малая часть SO2 может уходить в атмосферу. В случае традиционных, длинных печей и при мокром, и при сухом способе приготовления сырья эмиссия SO2 может быть значительно выше. Молярное соотношение щелочей и SO3 в клинкере (A/S) показывает, достаточно ли в нем содержится щелочей для удаления серы с клинкером в виде сульфата (A/S = 1):

где K2O, Na2O, Cl, SO3 — содержание компонентов в клинкере, масс. %. Обычно рекомендуют, чтобы A/S находилось в пределах 0,8—1,2.

Содержание хлоридов в сырьевой муке обычно составляет 0,01—0,1 масс. % и редко доходит до 0,3 масс. %. Хлориды реагируют с щелочами во вращающейся печи. Образующиеся щелочные хлориды уносятся в теплообменник, где конденсируются на частицах горячей муки и внутренних стенках циклонов и газоходов. Устанавливается внутренний круговорот. В отличие от серы, которая может быть выведена из системы обжига клинкером в виде щелочных сульфатов, хлориды не могут покинуть систему. Высокий уровень круговорота может вызвать закупорку циклонов и газоходов. При значительном превышении предельно допустимого поступления хлоридов в печь (более 300 г/т клинкера) предлагается предусмотреть хлоридный байпас. Подчеркнем, что максимальное содержание хлоридов в клинкере (в пересчете на хлор) составляет 0,1 масс. %. Этот строгий лимит установлен для предотвращения коррозии арматуры в железобетоне.

Определенное содержание оксидов тяжелых металлов способствует процессу клинкерообразования (в частности, оксидов цинка, меди и кобальта — до 2—3 % массы клинкера, Mn2O3 — до 1 %, TiO2 — до 4 % массы клинкера) и приводит к повышению твердости цементов. Более высокие концентрации оксидов Сd, Pb и Zn могут задерживать твердение цементов и уменьшить их прочностные показатели. Повышенное содержание хрома, наоборот, может ускорить твердение [1].

Фосфаты при их содержании более 2 % массы клинкера (в пересчете на P2O5) мешают связыванию извести и продлевают сроки твердения. При одинаковом базовом составе клинкера с ростом концентрации P2O5 повышается содержание CaOсв, что приводит к снижению прочностных показателей. Примеси фосфатов в количестве менее 1 масс. % не окажут отрицательного влияния на твердение, при этом будут способствовать образованию клинкера и повышению прочности цемента [1]. Обычно содержание фосфатов в сырье невелико. В Европе «фосфатная» тема стала актуальной, когда в цементных печах начали сжигать мясо-костную муку во времена губчатой энцефалопатии крупного рогатого скота.

В сырьевом материале фториды содержатся, как правило, в количестве 0,03—0,08 масс. % [2]. Они намного менее летучи, чем хлориды. Известно, что фториды могут снизить температуру спекания, тем самым облегчая клинкерообразование. Есть некоторый опыт с искусственным добавлением плавикового шпата в качестве минерализатора при обжиге клинкера.

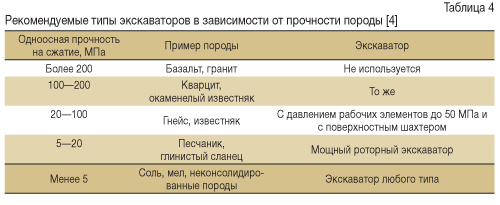

2.2. Прочность породы

Прочность породы играет важную роль при выборе технологии и оборудования, используемых при добыче и переработке сырьевых материалов. Большинство известняков относится к консолидированным породам. При добыче таких известняков необходимы взрывные работы. Результаты проведения широкомасштабных тестов по использованию роторных экскаваторов [4] показаны в табл. 4.

2.3. Природная влажность сырья и климатические условия

Мел и известняк относятся к осадочным горным породам, которые являются мягкими материалами. Прочность и пористость породы взаимосвязаны. Более пористая порода, как правило, мягче и менее консолидирована, она способна принимать и удерживать большое количество воды, когда находится в контакте с ней. Пористость структуры мела составляет около 40 %, внутренная влажность насыщенного водой мела достигает 20—21 %.

Такой влажный материал, естественно, может при длительных морозах замерзать не только в поверхностном слое, но и глубже [5, 6], что коренным образом меняет физические свойства добытого материала. Кроме того, заметно увеличиваются тепловые расходы на сушку замерзшего мела ввиду необходимости дополнительного фазового перехода (таяния льда).

С уменьшением пористости порода становится более плотной и, следовательно, сухой. Обыкновенный известняк заметно тверже, чем мел (см. табл. 4). Третья разновидность кальциево-карбонатных пород — мрамор — классифицируется как метаморфическая горная порода. В зависимости от степени диагенеза его пористость часто меньше 1 %, а прочность на сжатие превышает 50 МПа. Мрамор является абсолютно сухим материалом, что интересно с точки зрения морозостойкости, а также удельного расхода тепловой энергии на обжиг. Тем не менее такие материалы только в исключительных случаях применяют в качестве сырьевого материала для обжига клинкера. Крупнокристаллический кальцит мрамора усложняет декарбонизацию и обжиг в целом. Есть более выгодные, классические способы применения мрамора.

3. Способы добычи, транспортировки и приготовления сырья

Поскольку отдельные сырьевые материалы имеют различные технологические свойства (прочность, влажность, абразивность, размалываемость, спекаемость и др.), для организации наиболее экономичного промышленного производства цемента используются его различные способы [3].

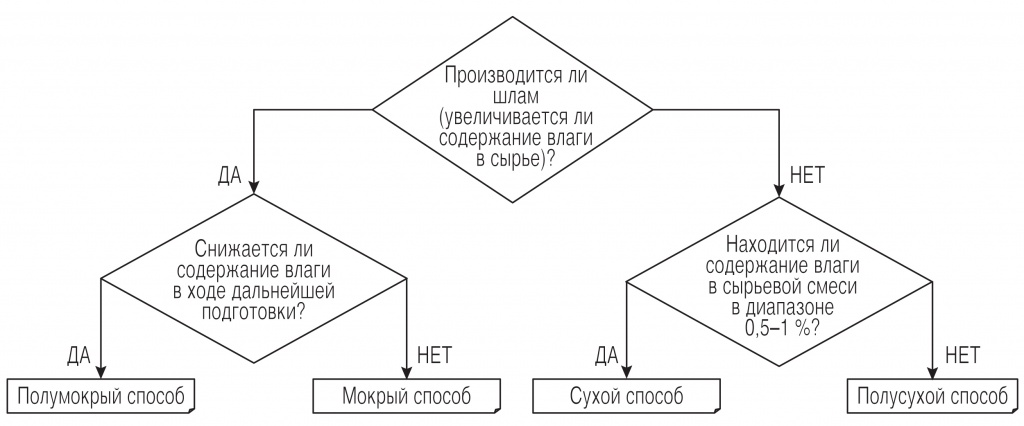

3.1. Переработка сырья по сухому способу

В [7] предложено простое определение четырех способов производства клинкера. Отнесение процесса к одному из них зависит от ответов на два вопроса (рис. 5).

Рис. 5. Определение типа приготовления цементного сырья по [7]

Карбонатное сырье с низкой влажностью предопределяет сухой способ его переработки. Он применяется при влажности сырьевого материала до 10—12 %, что актуально для абсолютного большинства заводов мира. Для сушки сырьевого материала примерно до такой влажности достаточно теплоты отходящих газов четырехступенчатого теплообменника.

Сухой известняк относится к плотным породам. Добыча такого материала часто требует предварительных взрывных работ. По мере увеличения природной влажности (параллельно растет пористость) снижается прочность материала. Это позволяет отказаться от взрывных работ и вести добычу с помощью рыхлительных зубьев, устанавливаемых на тяжелых бульдозерах. Известно даже об успешном применении роторного экскаватора для добычи мергеля на одном из цементных заводов около Ганновера (Германия) [8].

Добытый материал транспортируется самосвалами или транспортерными лентами к дробилке. В зависимости от его прочности и абразивности применяются различные типы дробилок: щековые, конусные, валковые (дробилки с использованием давления, чаще для первичного дробления) и молотковые, ударно-отражательные, ударно-валковые (дробилки ударного действия, чаще для вторичного дробления).

Первичное усреднение известкового и алюмосиликатного компонентов при сухом способе производится обычно в усреднительных складах. Материал неоднородного состава послойно укладывают в прямоугольные или круговые штабели. Затем при помощи штабелеразборщика осуществляется их вертикальная разборка со смешиванием слоев [3].

Усредненные сырьевые компоненты передаются в дозирующие бункеры непосредственно перед сырьевой мельницей. Как правило, используют не менее четырех бункеров. Соотношение компонентов регулируется питателями (современными ленточными весовыми дозаторами), установленными на транспортерах под бункерами. На старых заводах можно еще встретить волюметрические (объемные) дозаторы. В этом случае надо внимательно следить за влажностью и постоянством насыпной плотности всех компонентов.

В сырьевой мельнице при использовании отходящих печных газов для сушки путем совместного помола всех сырьевых компонентов окончательно формируется сырьевая мука. Используют шаровые мельницы, а в последние годы все больше — современные вертикальные валковые мельницы.

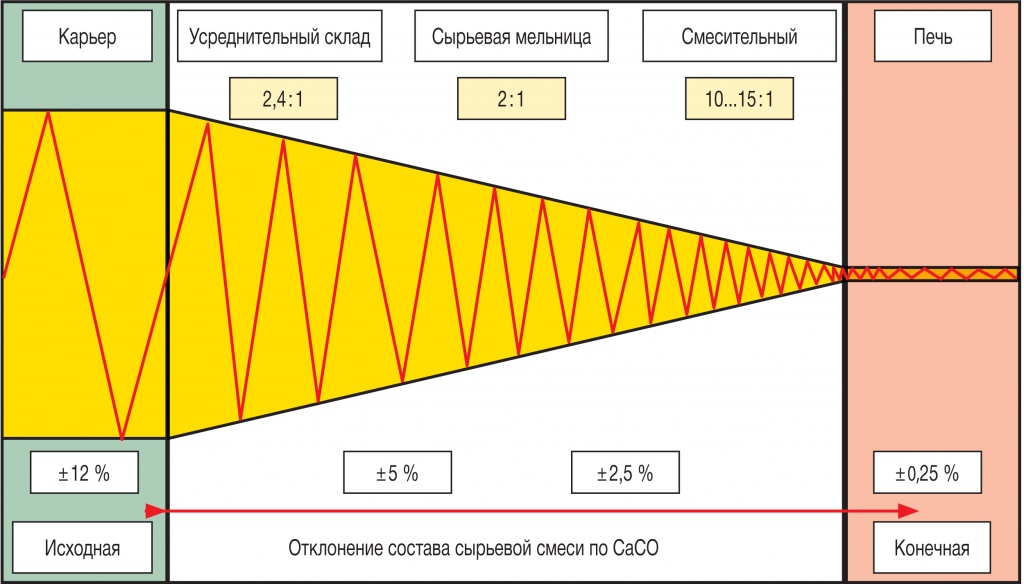

На всех описанных выше этапах естественные колебания состава уменьшаются (рис. 6). Тем не менее непосредственно после сырьевой мельницы показатели, характеризующие состав муки, могут еще заметно колебаться вокруг целевых значений. Сухая сырьевая мука усредняется намного труднее, чем сырьевой шлам. Эту серьезную проблему не удавалось решить вплоть до середины XX века, что долго мешало признанию и распространению сухого способа. Только в конце 1950-х годов американской фирмой было предложено техническое решение — смесительные силосы с воздушной системой аэрации. Первый такой силос ввели в эксплуатацию в 1957 году на заводе в Великобритании [9].

Рис. 6. Степень усреднения сырья на отдельных этапах его добычи и переработки [3]. Внизу — стандартное отклонение содержания CaCO3 в сырьевой смеси, вверху — соотношение его значений на входе и выходе

Чтобы обеспечить равномерное питание печи, необходим постоянный контроль за эффективностью работы смесительных силосов и режимом пылевозврата. Обеспечение однородного питания печи при сухом способе требует намного больше усилий и внимания, чем при мокром способе.

3.2. Мокрый способ

До 1960-х годов мокрый способ приготовления сырья был самой распространенной технологией производства цемента. Известняк или мергель любого качества, независимо от их природной влажности, переводили в водную суспензию — сырьевой шлам. Даже в засушливых регионах (например, в Азербайджане, в республиках Средней Азии) долго работали по мокрому способу. Это объясняется отмеченным выше отсутствием в то время надежной технологии гомогенизации сырьевой муки (см. подраздел 3.1). Поэтому везде делали ставку на проверенный, сравнительно простой мокрый способ приготовления сырья, мирясь с более высоким удельным расходом тепловой энергии на обжиг клинкера.

К 1970-м годам ситуация изменилась коренным образом. Во-первых, стали доступными современные технологии приготовления и гомогенизации сухих сырьевых материалов; во-вторых, цены на топливо росли из года в год. В 1970—2000 годах во всем мире в цементной промышленности произошел крупномасштабный переход от мокрого к сухому способу производства. Термин «сухой способ» отождествлялся с внедрением новой, передовой технологии в цементную промышленность. И это в абсолютном большинстве случаев вполне соответствует действительности, поскольку почти все производители работают с сухим сырьем (менее 10—12 % влажности).

Но картина меняется, когда используется такое влажное сырье, как мел. В работе [7] подробно рассмотрен этот вопрос, который важен для многих цементников в России, Беларуси и Украине. Переход на сухой способ производства, когда природная влажность сырья близка к 20 %, не только приведет к усложнению многих процессов транспортировки и складирования материала, но также не принесет никакой выгоды в отношении удельного расхода тепловой энергии.

Использование мокрого способа нельзя приравнять к обжигу клинкера в длинных вращающихся печах. Есть достаточное число примеров современных печных систем с использованием декарбонизаторов для мокрой и полумокрой технологий приготовления сырья [7].

3.3. Однородность сырьевой смеси

Для количественной оценки качества приготовления сырья используют специальный параметр — однородность питания печи или клинкера. Однородность состава питания печи имеет большое влияние на ход обжига и качество продукции.

Частые значительные отклонения КН от целевого значения могут вызвать перегрев или недогрев шихты в ходе декарбонизации. Если КН внезапно уменьшается, это означает, что меньшее количество СаСО3 потребляет тепловую энергию, необходимую для протекания реакции с выделением СО2. При неизменности прочих условий работы системы обжига (в том числе подачи топлива) произойдет перегрев шихты, поэтому оператор должен отреагировать на ситуацию, уменьшив подачу топлива. Если КН вновь повышается, то резко увеличивается потребление тепловой энергии и без немедленного увеличения подачи топлива печная система охлаждается, оператор может «потерять процесс». Отклонения других модулей могут приводить к образованию большего или меньшего количества жидкой фазы, что в комплексе приводит к повышенному образованию настылей и колец.

Неоднородность питания печи также изменяет спекаемость шихты, что дополнительно усложняет управление процессом обжига и получение качественного клинкера.

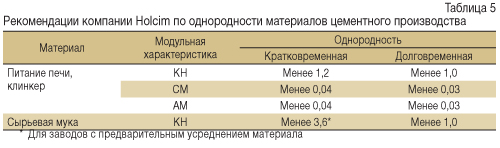

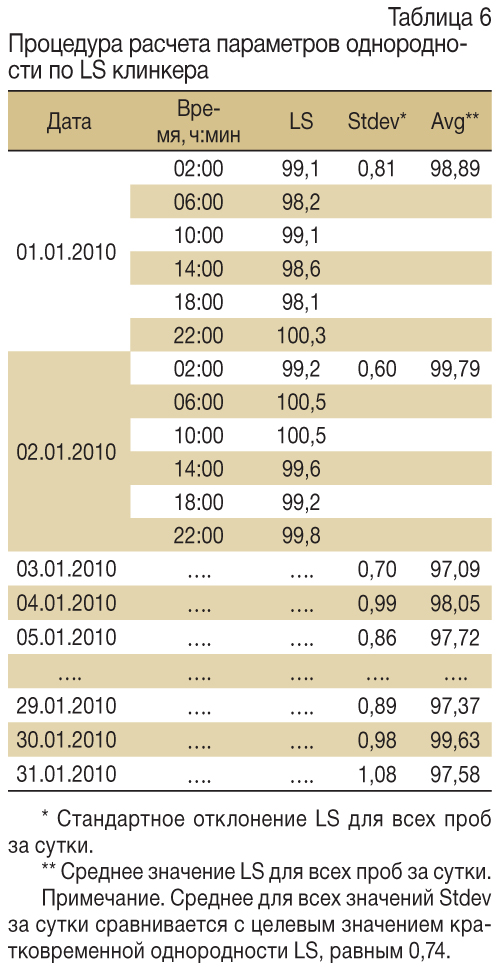

Многие производители ввели ориентировочные значения для оценки однородности. В табл. 5 приведены рекомендации, разработанные компанией Holcim.

Однородность питания печи влияет на однородность клинкера. Различия между значениями этих величин могут указывать на непостоянство количества золы, остающейся при сжигании топлива. Параметр однородности можно также использовать для оценки систем предварительного усреднения сырья. Различают кратковременную и долговременную однородность.

Кратковременная однородность определяется на базе часовых проб в течение суток (табл. 6). Она отражает степень кратковременных отклонений модулей от целевого значения. Этот параметр непосредственно отражает влияние качества гомогенизации питания печи на процесс обжига.

Долговременная однородность вычисляется по суточным средним значениям (см. табл. 6).

Среднее для всех средних суточных значение Stdev сравнивается с целевым значением долговременной однородности LS, равным 1,18.

Исходя из этих двух параметров однородности, можно целенаправленно воздействовать на отдельные составляющие процесса подготовки сырья (рис. 7).

Рис. 7. Контроль долго- и краткосрочной однородности в ходе подготовки сырья

4. Техногенное сырье

Цементная промышленность имеет долгий опыт использования в качестве дешевого сырья отходов других отраслей. В начале ХХ века многие заводы черной металлургии имели «свое» маленькое производство цемента. Существовал некий симбиоз: доменный шлак утилизировали в качестве алюмосиликатного компонента для производства цемента, а часть привезенного для доменного процесса известняка отдавали на обжиг клинкера.

Сегодня гранулированный доменный шлак в основном применяется как гидравлически активная добавка к цементам, помогая цементной отрасли выполнять свои обязательства по уменьшению удельных выбросов СО2 в атмосферу.

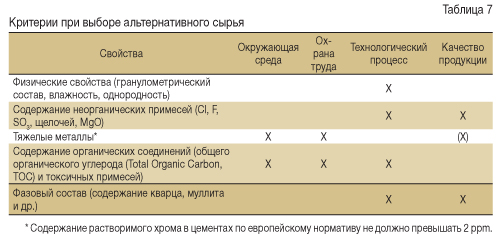

Есть плавный переход между альтернативным топливом и альтернативным сырьем. При теплотворной способности менее 8 МДж/ кг альтернативный материал обычно относят к сырьевым. Разумеется, это чисто условная граница. Альтернативное сырье прежде всего дает «минеральный» вклад в формирование сырьевой смеси. В табл. 7 указаны различные потенциальные риски при использовании материалов, не подходящих для производства клинкера. Кроме очевидных физических свойств надо также тщательно изучать химические и минералогические свойства. После первичного положительного заключения перед подписанием каких-либо долгосрочных договоров рекомендуется проводить испытания нового материала на практике. Такие тесты (от нескольких часов до нескольких суток/одной недели) должны сопровождаться измерением релевантных параметров по соответствующей программе.

В подразделе 1.1 рассмотрены разные возможности заводов по утилизации альтернативного сырья. Чем чище используемый карбонатный компонент, тем больше завод нуждается в корректирующих компонентах, а значит, может утилизировать больше альтернативного сырья. В табл. 8 в качестве примера указаны виды сырья и топлива, применяемые на заводе годовой производственной мощностью по клинкеру около 1,4 млн т в Легердорфе (Германия), который работает на высокопроцентном меле. Доля альтернативных составляющих в сырье превышает 10 %, а в источниках тепла, используемого в технологическом процессе, — 60 %. Отметим, что использование продукта очистки воды в виде фильтр-кека нередко приходилось уменьшать до минимального количества или вовсе прекращать из-за отклонений в процессе обжига.

Источник