Определение марки цемента

Изучить методику, определить пределы прочности при изгибе и сжатии. Установить активность и марку цемента.

Согласно ГОСТ 10178-85 прочность цемента характеризуют пределами прочности при сжатии и изгибе, маркой. По прочности цементы подразделяют на марки 300, 400, 500, 550, 600.

Марку цемента устанавливают по пределу прочности при изгибе образцов — балочек 4x4x16 см и, при сжатии их половинок, изготовленных из цементного раствора нормальной консистенции при соотношении Ц:П = 1:3 в 28-суточном возрасте нормального твердения

Rизг =

где: N — разрушающая нагрузка, кгс (Н);

l — расстояние между опорами 10 см;

b и h — ширина и высота балочки, см (b=h = 4 см).

Rсж =

где: N — разрушающая нагрузка, кгс (Н);

F — рабочая площадь половинки балочки (площадь пластинки размером 40×62,5 равна 25 см 2 ).

В соответствии с техническими требованиями при определении марки цемента предел прочности при сжатии и изгибе должен быть не менее величин, указанных в таблице 2 (см. приложение).

Предел прочности на сжатие половинок балочек в возрасте 28 суток называют активностью цемента. Если испытания проводят раньше, то необходим пересчет полученной прочности на 28-суточную

где: Rcж.28 — активность цемента в возрасте 28 суток, кгс/см 2 (МПа);

Rcж.т — предел прочности при сжатии в момент испытания, кгс/см 2 (МПа);

Материалы и оборудование:

— цемент 500 г, нормальный песок 1500 г;

— чаша и лопатка для перемешивания вручную;

— мешалка для перемешивания цементного раствора;

— весы технические или торговые с гирями;

— встряхивающий столик и форма-конус;

— форма для изготовления образцов — балочек, насадка к формам;

— прибор для испытания на изгиб образцов — балочек (рис. 3);

— пластинки для передачи нагрузки при испытании половинок балочек (рис.4.);

— пресс для определения предела прочности при сжатии и изгибе;

— ванна с гидравлическим затвором;

— бачок или емкость для хранения образцов — балочек;

— машинное масло для смазки форм.

Методика выполнения работы:

Определение активности и марки цемента проводят в следующем порядке: определение нормальной консистенции цементного раствора, изготовление образцов — балочек, выдержка образцов в течение 28 суток, испытание на изгиб и сжатие балочек, сравнение полученных результатов с требованиями ГОСТ.

Определение нормальной консистенции цементного раствора

— Отвешивают 1500 г нормального Вольского песка и 500 г цемента с точностью до 1 г, высыпают их в предварительно протертую влажной тканью сферическую чашу, перемешивают цемент с песком мастерком (лопаткой) в течение 1 мин. В центре сухой смеси делают лунку, вливают в нее 200 мл воды (В/Ц =0,4), дают воде впитаться в течение 0,5 мин. и перемешивают смесь 1 минуту.

— Раствор переносят в предварительно протертую мокрой тканью чашу мешалки и перемешивают в течение 2,5 мин. (20 оборотов чаши мешалки).

— Форму-конус устанавливают в центре диска встряхивающего столика. Внутреннюю поверхность конуса и диск столика перед испытанием протирают влажной тканью.

— По окончании перемешивания форму-конус заполняют раствором на половину высоты и уплотняют 15 раз металлической штыковкой. Затем наполняют конус раствором с небольшим избытком и штыкуют 10 раз. После уплотнения верхнего слоя избыток раствора срезают ножом вровень с краями конуса и медленно снимают конус в вертикальном направлении.

— Раствор, сформованный в виде усеченного конуса, встряхивают на столике 30 раз за (30+5) сек., после этого штангенциркулем измеряют диаметр конуса по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение.

Консистенцию раствора считают нормальной, если расплыв его по основанию оказался равным 106 — 115 мм. Если основание конуса окажется менее 106 мм, количество воды увеличивают, а если более 115 мм – количество воды уменьшают при приготовлении новой пробы раствора.

Водоцементное отношение (В/Ц), полученное при достижении расплыва конуса 106 — 115 мм, характеризует водопотребность раствора, его принимают для проведения дальнейших испытаний.

| Показатели | Опыт | Требования ГОСТ |

| Навеска цемента, г Навеска песка, г Количество воды, мл Водопотребность В/Ц, % Диаметр расплыва (основание конуса), мм Консистенция раствора | 106-115 Нормальная |

Изготовление образцов — балочек

— Из раствора нормальной консистенции изготовляют три балочки размером 4x4x16 см. Образцы — балочки в трехгнездовых металлических формах с насадкой. Перед формованием форму смазывают машинным маслом и проверяют стягивающие болты.

— Форму с насадкой жестко закрепляют в центре виброплощадки и заполняют раствором примерно на 1 см по высоте. Включают виброплощадку и секундомер (засекают время). В течение первых двух минут вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин. от начала вибрации виброплощадку отключают, снимают насадку, срезают ножом излишек раствора вровень с краями и маркируют образцы (на каждой балочке следует поставить номер группы и бригады).

Хранение образцов — балочек

— После формования форму с образцами помещают на сутки в ванну с гидравлическим затвором. Затем образцы осторожно вынимают из формы и укладывают в горизонтальном положении в ванну с водой, где хранят до момента испытания.

— Вода должна покрывать образцы не менее чем на 2 см. Воду меняют через каждые 14 суток. Температура воды в ванне должна быть 20±2ºС.

— По истечении срока хранения образцы вынимают из воды и не позднее чем через 30 мин. подвергают испытанию. Перед испытанием образцы насухо вытирают.

Определение предела прочности при изгибе

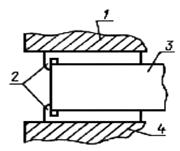

— Испытание балочек на изгиб производят на рычажном автоматическом приборе МИИ-100 или на гидравлическом прессе с помощью приспособления (рис. 3).

Рис. 3. Схема испытания образцов-балочек на растяжение при изгибе

— Образец — балочку устанавливают на опоры изгибающего устройства так, чтобы, его горизонтальные при изготовлении грани находились в вертикальном положении. Расстояние между центрами опорных элементов (валиков) 100 мм. Средняя скорость нарастания разрушающей нагрузки на образец должна быть 0,05±0.01 кН/с.

Предел прочности при изгибе вычисляют как среднее арифметическое значение двух наибольших результатов испытаний трех образцов.

| № образца | Ширина балочки b,см | Высота балочки h, см | Расстояние между опорами,L, см | Разрушающая нагрузка, N, кг(Н) | Предел прочности, Rизг=  , кгс/см 2 (МПа) , кгс/см 2 (МПа) | Средний предел прочности из 2-х наибольших, МПа |

Определение предела прочности при сжатии

— Полученные после испытания на изгиб шесть половинок палочек сразу же испытывают на сжатие (на гидравлическом прессе). Для передачи нагрузки образцу применяют специальные пластинки из нержавеющей стали (рис.4).

— Половинки балочек помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой плоскости образца (рис.4).

Образец с пластинками устанавливают точно по центру нижней плиты пресса и испытывают до разрушения. Средняя скорость нарастания нагрузки при испытании должна быть 2,0±0,5 МПа/с.

Предел прочности отдельного образца вычисляют как частное от деления величины разрушающей нагрузки (кгс) на рабочую площадь пластинки (см 2 ), т.е. на 25 см 2 .

Предел прочности при сжатии испытуемого цемента (вяжущего) вычисляют как среднее арифметическое значение четырех наибольших результатов испытания шести образцов.

| № образца | Разрушающая нагрузка, кгс (H), N | Площадь пластинки, см 2 , 25 | Предел прочности, кгс/см 2 (МПа), Rсж=N/F | Средний предел прочности из 4-х наибольших, МПа, Rсж cp |

Определение активности цемента

Активность цемента устанавливают по среднему арифметическому значению четырех наибольших результатов испытаний на сжатие шести половинок балочек в возрасте 28 суток.

Определение марки цемента

Марку цемента устанавливают по средним значениям предела прочности при сжатии и предела прочности при изгибе образцов – балочек, испытанных в возрасте 28 суток. При отнесении цемента к той или другой марке средний предел прочности при сжатии и изгибе должен быть не ниже значении, приведенных в таблице 2 (см. приложение).

Обозначение марки принимают по величине гарантированной прочности при сжатии в кгс/см 2 .

| Показатели | Средний предел прочности, кгс/см 2 (МПа) | Активность цемента, кгс/см 2 (МПа) | Марка цемента, кгс/см 2 (МПа) |

| при сжатии | при изгибе | ||

| Опыт | |||

| Стандарт |

По полученным результатам: среднему пределу прочности при сжатии ______ МПа и среднему пределу прочности при изгибе ______ МПа испытанный цемент относится к марке ______________.

По пределу прочности при сжатии в возрасте 28 суток цемент имеет активность _________ кгс/см 2 .

Общее заключение

Результаты физико-механических испытаний исследуемого цемента заносят в сводную таблицу, сравнивают с требованиями ГОСТ 10178-85 и делают заключение о соответствии показателей испытания требованиям ГОСТ

Источник

Прочность цемента

Цемент – вяжущий компонент, широко используемый при производстве строительных смесей и растворов. Он представляет собой тонкомолотый порошок, образующий после затворения водой пластичную массу, которая после твердения превращается в прочный цементный камень. Цемент – это гидравлическое вяжущее, способное набирать требуемые характеристики не только на воздухе, но и в воде.

Одним из его основных свойств является прочность, которая определяется классом (по новому ГОСТу) или маркой (по старому ГОСТу 19178-85). Строители пользуются и старыми, и новыми обозначениями.

Марки прочности в соответствии с ГОСТом 10178-85

По ГОСТу 10178-85 марка цемента соответствует пределу прочности при сжатии, определяемому на образцах в 28-суточном возрасте, изготовленных в соответствии с нормативом.

Испытания цемента на прочность при сжатии осуществляются согласно ГОСТам и СНиПам в лабораториях следующим образом:

- Готовят цементно-песчаный раствор из одной части цемента и трех частей песка.

- Изготавливают три образца заливкой раствора в разъемные металлические формы.

- Формы размещают на вибростоле и уплотняют их в течение трех минут.

- Через двое суток образцы извлекают из форм и помещают в воду температурой +20 °C на 28 суток (это время, которое в стандартном варианте необходимо цементно-песчаному раствору или строительной смеси для набора марочной прочности). Для специальных цементов устанавливается собственный период твердения.

- Образцы извлекают из воды, вытирают насухо, устанавливают под пресс. Давление, выраженное в кгс/см 2 , при котором образец начинает разрушаться, характеризует его марку.

Для получения точного результата испытывают 6 образцов, из которых выбирают 4 лучших и находят среднее арифметическое.

В соответствии с этим ГОСТом в маркировке указывают тип цемента, самые распространенные виды – ПЦ (портландцемент) и ШПЦ (шлакопортландцемент). Далее указывают марку прочности цемента, наиболее популярные – М400, М500, для сооружения объектов с особыми требованиями к прочности применяют марку М600 и выше. В маркировке также указывается наличие (буква Д) и процентное содержание минеральных добавок. Например, маркировка ПЦ М500 Д0 означает, что данный материал – это портландцемент марки М500 без добавок (0 % добавок).

Класс прочности цемента в соответствии с ГОСТом 31108-2016

В 2003 году был принят ГОСТ 31108-2003, сейчас действует его новая версия – ГОСТ 31108-2016. Правила маркировки в них определены согласно стандарту Евросоюза EN 197-1. В соответствии с последними нормативами для определения прочности цемента используется понятие «класс», соответствующий пределу прочности на сжатие в МПа. Согласно этому нормативу, цементу присваивается класс, которому соответствует 95 % испытанных образцов.

Таблица соответствия марок и классов прочности цемента

| Маркировка по ГОСТу 10178-85 | Маркировка по ГОСТу 31108-2016 |

| М300 | 22,5 |

| М400 | 32,5 |

| М500 | 42,5 |

| М600 | 52,5 |

Для ускорения получения результатов образцы подвергают пропариванию. Для этого:

- В специальную камеру помещают формы с образцами и выдерживают в течение пяти часов.

- В течение трех часов температуру плавно доводят до +80 °C.

- Образцы выдерживают в таких условиях в течение 8 часов, а затем оставляют их для остывания на 2-3 часа.

Готовые балки сначала испытывают на прочность при изгибающих нагрузках. Для этого на площадку пресса устанавливается конструкция, специально предназначенная для этой цели, и на нее опускается верхняя плита. В результате испытаний на изгиб образцы переламываются на две части. На полученных шести образцах проверяют прочность на сжатие.

Таблица прочности на сжатие и изгиб нормально твердеющего цемента различных марок

| Класс прочности | Прочность на сжатие, МПа, в возрасте | Прочность на изгиб в возрасте 28 дней, МПа, не менее | |||

| 2 дня | 7 дней | 28 дней | |||

| Не менее | Не менее | Не менее | Не более | ||

| 22,5 | — | 11 | 22,5 | 32,5 | 4,4 |

| 32,5 | — | 16 | 32,5 | 52,5 | 5,4 |

| 42,5 | 10 | — | 42,5 | 62,5 | 5,9 |

| 52,5 | 20 | — | 52,5 | — | 6,4 |

Из таблицы видно, что чем выше класс материала, тем больше разница между характеристиками прочности на сжатие и изгиб.

Таблица условного разделения цемента на группы прочности

| Группа по прочностным характеристикам | Прочность при испытаниях на сжатие, МПа |

| Низкомарочные | До 30 |

| Рядовые | 30-50 |

| Высокомарочные | Более 50 |

В новой маркировке в соответствии с ГОСТом 31108-2016 указывают наименование цемента, его сокращенное обозначение, которое содержит информацию о типе, подтипе материала и добавках, класс прочности, обозначение подкласса, стандарт, в соответствии с которым производится продукт.

Различают следующие сокращенные обозначения:

- ЦЕМ I – портландцемент, в том числе с минеральными добавками до 5 %;

- ЦЕМ II – портландцемент с минеральными добавками в количестве 5-35 %;

- ЦЕМ III – шлакопортландцемент;

- ЦЕМ IV – пуццолановый;

- ЦЕМ V – композиционный.

По скорости твердения каждый класс (кроме 22,5) делится на два подкласса: Н – нормально твердеющий и Б – быстротвердеющий.

Пример обозначения нормально твердеющего цемента класса 32,5 с количеством минеральных добавок до 5 %: ЦЕМ I 32,5Н ГОСТ 31108-2016.

Добавки в цемент для повышения прочности

Для повышения прочностных характеристик затвердевших растворов и смесей, приготовленных на базе цемента, используют специальные добавки. Применение добавок, часто существенно повышающих стоимость продукта, экономически целесообразно в следующих случаях:

- ведение работ в зимних условиях;

- применение в качестве заполнителя материала, не соответствующего нормативным требованиям, например, очень мелкофракционного песка;

- повышенные требования по водонепроницаемости и морозостойкости к бетонным конструкциям;

- изготовление высоконагружаемых бетонных и железобетонных изделий (фундаментных блоков, тротуарной плитки);

- приготовление бетонных смесей на мелкофракционных заполнителях;

- сооружение зданий по монолитной технологии с применением расширяющих присадок.

Что можно добавить в цемент для повышения его прочности:

- Пластификаторы. Это наиболее популярная группа упрочняющих добавок. Применение пластификаторов повышает подвижность растворов, увеличивает водонепроницаемость, морозостойкость, позволяет снизить расход вяжущего компонента почти на четверть. В частном строительстве в качестве пластификаторов обычно используют стиральный порошок или жидкое мыло.

- Ускоритель набора прочностных характеристик. Функции – ускорение схватывания и твердение бетона, повышение показателей на сжатие и изгиб. Наиболее популярный ускоритель – хлористый кальций, часто применяемый при изготовлении пенобетона и полистиролбетона, брусчатки.

- Комплексные присадки. Служат для ускорения твердения, увеличения водонепроницаемости, морозостойкости, прочностных характеристик, снижения усадки. Тип присадок выбирают в соответствии с эксплуатационными особенностями строящихся объектов.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Источник