- Марки цемента — маркировка по старому и новому госстандарту (ГОСТу)

- Марки цемента по ГОСТу 31108

- Название и вещественный состав

- Добавки в составе

- Класс по прочности на сжатие

- Что означает марка цемента по старому ГОСТу

- Соответствие старой и новой маркировки цемента

- 5. Определение марки цемента

- Определение нормальной густоты пластичного цементного раствора

- ГОСТ 27006-2019 Бетоны. Правила подбора состава

- 3 КЛАССИФИКАЦИЯ

- Что такое удобоукладываемость бетона

- 4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- Состав бетона

- Полевой способ определения состава бетона

- Табличный способ определения состава бетона

- Компьютерный способ определения состава бетона

- Время набора бетоном марочной прочности

- 5 ПРАВИЛА ПРИЕМКИ

- 6 МЕТОДЫ КОНТРОЛЯ

- Предисловие

- 7 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- ИСПОЛЬЗУЕМЫЕ СТАНДАРТЫ

- ДОКУМЕНТ О КАЧЕСТВЕ БЕТОННОЙ СМЕСИ № ______

- Какую марку бетона по удобоукладываемости выбрать?

Марки цемента — маркировка по старому и новому госстандарту (ГОСТу)

Уже более пятнадцати лет действует стандарт, который более полно описывает состав и характеристики цемента. Согласно новому стандарту марки цемента обозначаются римскими цифрами, а также указывается количество и тип добавок, класс по прочности на сжатие и скорость твердения. В общем, в новой маркировке содержится полная информация для осознанного выбора вяжущего.

Марки цемента по ГОСТу 31108

Новый стандарт был разработан в 2003 году для согласования действующей маркировки с той, которая принята в странах ЕС. На данный момент работоспособна последняя версия от 2016 года. Как обычно, действие предыдущего стандарта не отменено — оба работают параллельно.

Название и вещественный состав

По-новому марки цемента определяются их вещественным составом. В маркировке присутствуют три буквы кириллицы — ЦЕМ и латинские цифры за ними. Латинскими цифрами и зашифрован состав:

- Аббревиатура ЦЕМ I обозначает портландцемент. В нем добавок быть не может. Состоит только из молотого обожженного клинкера и технологических присадок в количестве не более 5% от массы.

- ЦЕМ II — портландцемент с минеральными добавками. Массовая доля добавок — от 6% до 35%. По количеству добавок делится на две группы:

- группа А с содержанием от 6% до 20%;

- группа B говорит о том, что добавок введено от 21% до 35%.

Импортный цемент маркирован по тому же принципу, только буквы CEM стоят впереди — от английского «cement»

- А — от 6% до 20%;

- В — от 21% до 35%;

- С — от 36% до 65%.

Цемент от ЦЕМ II до ЦЕМ V могут иметь подтипы в зависимости от добавок. Они обозначаются латинскими буквами A, B и C. После обозначения группы ставят косую черту, а за ней букву, обозначающую тип добавки, затем через тире букву, которой кодируют саму добавку. Например, ЦЕМ Н/А-И. Если добавок несколько, их обозначение указывается через тире, а вся группа берется в скобки: например: ЦЕМ IV/A (П-З-Мк).

Добавки в составе

Добавки и обозначение марок бетона с ними есть в таблице. Как видим, ЦЕМ I делают только из измельченного клинкера с небольшим количеством (не более 5%) технологических веществ. Больше всего модификаций и разновидностей у второй группы портландцемента.

Шлакопортландцемент и более низкие марки цемента тоже имеют добавки, но вариаций значительно меньше. Все добавки и присадки в маркировке отображаются заглавными буквами:

- Ш — гранулированные шлаки;

- Мк — микрокремнезем;

- П — пуццолана;

- Г — глиеж;

- З — зола;

- С — обожженный сланец;

- И — известняк.

Чистый портландцемент — ЦЕМ I, всегда идет без дополнительных компонентов, так как он, по определению, иметь их не может. Рассмотрим несколько примеров маркировки других марок цемента. Если видим ЦЕМ II/В-Ш. Это значит, что перед нами портландцемент второго типа, то есть, с добавками. Об этом говорят буквы, которые стоят после косой черты. Буква «B» говорит, что количество добавок более 21%, а буква «Ш» — использован шлак. Надпись ЦЕМ III/C обозначает шлакопортландцемент с добавкой обожженного сланца. В общем, наверное, понятен способ расшифровки маркировки.

Класс по прочности на сжатие

В новом стандарте за составом должна указываться прочность на сжатие, которую в состоянии дать эта марка цемента. По ГОСТу существуют только три значения:

- 22,5 Н;

- 32,5 Н;

- 42,5 Н;

- 52,5 Н.

Прочность проверяется на 2, 7 и 28 сутки. Практически все цементы проверяют через 7 дней после затворения, а ЦЕМ III (шлакопортландцемент) проверяют через 2 суток. По скорости твердения марка цемента может быть:

- нормальнотвердеющей — обозначается буквой Н после класса прочности на сжатие;

- медленнотвердеющей — М;

- быстротвердеющей — Б.

Вся эта информация отображается в маркировке. Например: ЦЕМ III/В-Ш 32,5М. Обозначает шлакопортландцемент с добавками типа В — гранулированным шлаком, прочностью на сжатие 32,5 М, медленнотвердеющий.

Что означает марка цемента по старому ГОСТу

В старом стандарте больше видов цемента. Все они приведены в таблице. Самые ходовые две марки — ШПЦ и ПЦ. Соответственно шлаковый портландцемент и обычный. Маркировка проста — после аббревиатуры стоит трехзначное число. Это марка, которая обозначает прочность на сжатие в килограммах на сантиметр квадратный (кг/см²). Например, ПЦ 400, ШПЦ 300, ПЦ 500. Намного реже встречаются и используются ПЦ 550, 600 и 700. Их применяют для особых условий строительства.

В маркировке портландцемента за маркой стоит буква «Д», которая расшифровывается как «добавки» и дальше цифра от 0 до 20. Цифра указывает процент добавок, соответственно Д0 — это нет добавок, Д20 — 20%. В качестве добавки обычно применяют гранулированный доменный шлак. Например, ПЦ 400 Д15. Говорит о том, что в цементе 15% шлаковых добавок.

В ШПЦ шлака по определению больше. По ГОСТу в нем содержится от 21% до 85% этого вещества и поэтому ШПЦ больше 300 кг/см² выдержать не может. Это самая дешевая марка цемента из существующих, которую применяют для изготовления низкомарочного бетона — М100, 150 или 200. И то, если посмотреть на рекомендации, для приготовления раствора марки М200 рекомендован цемент М400, а допустимые марки — М300 и М500. Тем не менее, шлакопортландцемент используют в быту — для стяжки, если не требуется высокая ее прочность, для заливки бетонной подготовки при устройстве пола по грунту.

В частном хозяйстве наиболее ходовая марка цемента — ПЦ 400. Она оптимальна по прочности. Из этого цемента можно сделать раствор от М200 до М350. Именно эти марки находят наиболее широкое применение. Более высокие применяют для многоэтажного и специального строительства.

Соответствие старой и новой маркировки цемента

Точного соответствия быть не может, так как новый стандарт дает более полную расшифровку состава. Сопоставить можно только по прочности и общему числу добавок.

Если сравнивать по количеству добавок, то видим следующую картину.

- Те марки ПЦ, которые имеют нулевое количество добавок (Д0) или их не более 5%, соответствуют новой марке цемента — ЦЕМ I. То есть, ПЦ400 Д0 до Д5 и ПЦ500 Д0-Д5 обе будут маркироваться ЦЕМ I. Вот только дальше будет стоять различная цифра, которая обозначает класс прочности на сжатие.

- Весь портландцемент, произведенный по старому нормативу с количеством добавок больше 5% будет относиться ко второму типу по новой маркировке. То есть, ПЦ 400 Д10 или ПЦ 500 Д20 равнозначно ЦЕМ II. Так как по старому ГОСТу количество добавок не более 20%, то все марки будут относиться к подтипу А.

- Шлакопортланд цемент ШПЦ по-новому обозначается как ЦЕМ III.

С соответствием типов бетона по старой и новой маркировке разобрались. Во всяком случае, с наиболее популярными марками. А соответствия старых марок и новых по прочности такие:

- М300 соответствует 22,5 Н;

- М400 — 32,5 Н;

- М500 — 42,5 Н;

- М600 — 52,5 Н.

Теперь можно привести точное соответствие старых и новых марок цемента на примерах:

- ПЦ400 Д5 — ЦЕМ I 32,5

- ПЦ400 Д15 — ЦЕМ II/А-Ш 32.5

- ПЦ500 Д0 — ЦЕМ I 42,5

- ПЦ500 Д20 — ЦЕМ I/А-Ш 42.5

- ШПЦ 300 — ЦЕМ III 22,5

Не так и сложно. В новых марках указан более точный состав и количество добавок, которые влияют на характеристики. Может быть также указана скорость твердения. В общем, если знать расшифровку, удобнее подбирать нужную марку.

Источник

5. Определение марки цемента

Марка цемента определяется пределом прочности при изгибе образцов-балочек 4х4х16 см и сжатии их половинок из раствора состава 1:3 (по массе) с нормальным песком, изготовленных и твердевших в соответствии с требованиями ГОСТ 30744-2001; ГОСТ 310.4-81* и испытанных через 28 дней с момента изготовления.

Образцы-балочки и их половинки при испытании должны иметь предел прочности при изгибе и сжатии не ниже величин, указанных в таблице.

Для определения прочностных характеристик цемента изготовляются образцы-балочки из цементного раствора состава 1:3, состоящего из одной весовой части цемента и трёх весовых частей песка, при водоцёментном отношении не менее 0,40 и консистенции раствора, характеризуемой расплывом конуса на встряхивающем столике не менее 106мм.

Предел прочности при изгибе в возрасте, сут.

Предел прочности при сжатии в возрасте, сут.

Портландцемент без добавок и с минеральными добавками

Сульфатостойкий портландцемент с минеральными добавками

Белый и цветные портландцементы

Точное количество воды устанавливается определением нормальной густоты пластичного раствора.

Определение нормальной густоты пластичного цементного раствора

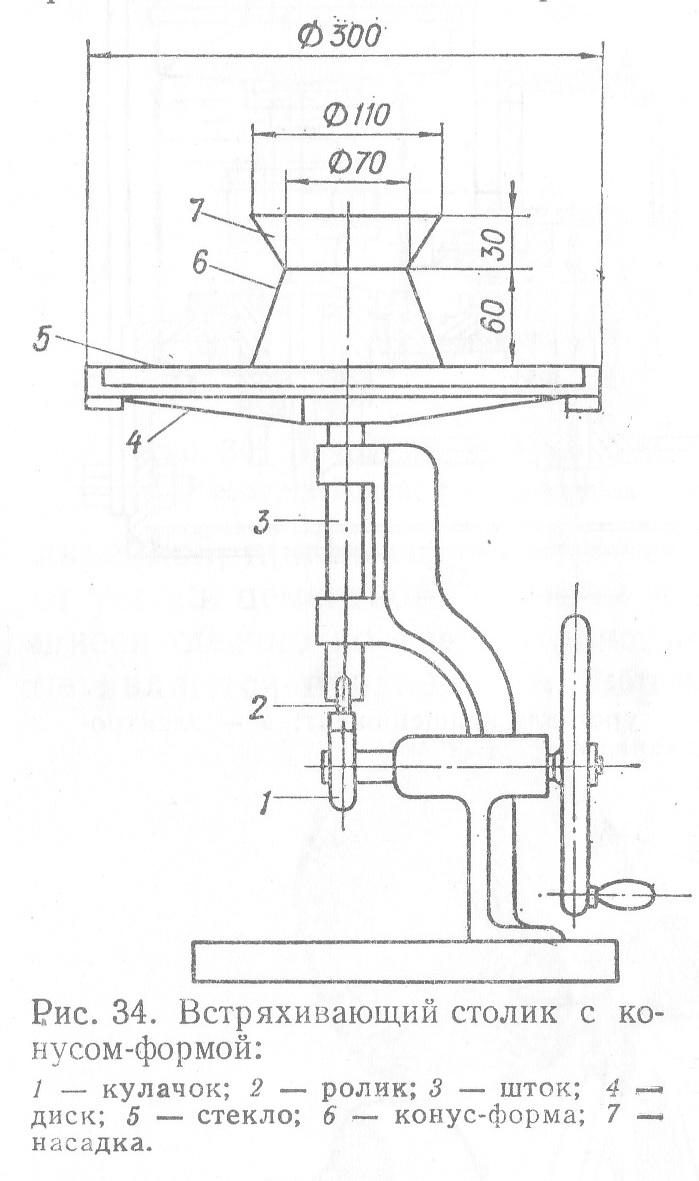

Нормальную густоту раствора пластичной консистенции определяют по расплыву конуса на встряхивающем столике (рис.5)

Рис. 5. Встряхивающий столик с конусом-формой: 1 – кулачок; 2 – ролик; 3 – шток; 4 – диск; 5 – стекло; 6 – конус-форма; 7 — насадка

Столик состоит из чугунной станины, установленной строго горизонтально. На валу находится кулачок (1), который поднимает ось (3) с горизонтальным диском. При помощи кулачка ось вместе с укреплённым диском подучает вертикальное перемещение. На диске закрепляется лист стекла (5) диаметром 300 мм Подъём столика должен быть равным 10 мм. Для установления нормальной густоты цементного раствора отвешивают 500г цемента и 1500г стандартного Вольского песка и перемешивают вручную в течение 1 мин. Затем в смесь вливают воду в количестве 40-60% от массы цемента и перемешивают ещё одну минуту. Раствор переносят на валковую растворомешалку где он перемешивается в течение 2,5 мин (20 оборотов мешалки). Конус ставят в центре столика и наполняют раствором в 2 приёма слоями равной толщины. Раствор уплотняют металлической штыковой нижняя слой 15 штыкованиями, верхний — 10.После уплотнения верхнего, слоя раствора излишек его срезает ножом вровень с краями конуса. Затем конус снимают в вертикальном направлении. После чего раствор встряхивают на столике 30 раз в течение 30 с и измеряют величину расплыва нижнего основания конуса в двух взаимно-перпендикулярных направлениях.

За нормальную густоту раствора, выражаемую в процентах от массы цемента, принимается его консистенция, при которой расплыв нижнего основания конуса составляет 106-115мм.

Если растекание меньше 106 мм или больше 115 мм, то готовят новый раствор с большим или меньшим количеством воды. Потребное количество воды выражают в виде водоцементного отношения.

Источник

ГОСТ 27006-2019 Бетоны. Правила подбора состава

3 КЛАССИФИКАЦИЯ

3.1 По степени готовности бетонные смеси подразделяют на:

— бетонные смеси готовые к употреблению (БСГ);

— бетонные смеси сухие (БСС).

3.2 В зависимости от показателя удобоукладываемости бетонные смеси подразделит на три группы: сверхжесткие (СЖ), жесткие (Ж) и подвижные (П). Группы подразделяют на марки по удобоукладываемости.

3.3 Условное обозначение бетонной смеси при заказе должно состоять из сокращенного обозначения бетонной смеси с указанием степени готовности, типа бетона и его класса по прочности, марки по удобоукладываемости, морозостойкости, водонепроницаемости, средней плотности (для легкого бетона) и обозначения настоящего стандарта.

Пример условного обозначения готовой к употреблению бетонной смеси тяжелого бетона класса по прочности на сжатие В25, марок по удобоукладываемости П1, морозостойкости F200 и водонепроницаемости W4:

БСГ В25 П1 F200 W4 ГОСТ 7473-94

То же, для сухой бетонной смеси тяжелого бетона:

БСС В25 П1 F200 W4 ГОСТ 7473-94

То же, бетонной смеси, готовой к употреблению, легкого бетона класса по прочности В12,5, марок по удобоукладываемости П2, морозостойкости F200, водонепроницаемости W2 и средней плотности D900:

БСГ В12,5 П2 F200 W2 D900 ГОСТ 7473-94

То же, для сухой бетонной смеси легкого бетона:

БСС В12,5 П2 F200 W2 D900 ГОСТ 7473-94

Что такое удобоукладываемость бетона

Под понятием «удобоукладываемость бетона» обычно понимают легкость его укладки и отсутствие расслаивания. Однако этими категориями удобоукладываемость бетона не исчерпывается. Она также зависит и от средств уплотнения бетона – например, удобоукладываемость, необходимая для массивных бетонных конструкций, не подходит для тонкостенных и густоармированных элементов.

Инструменты для измерения удобоукладываемости бетона

Для понимания удобоукладываемости необходимо рассмотреть, как происходит процесс уплотнения бетона. Вне зависимости от способа (трамбование или вибрация) уплотнение заключается в удалении из бетона воздуха, что позволяет достигнуть максимально возможной плотности бетонной смеси при данной конфигурации.

Иными словами процесс уплотнения бетона направлен на преодоление:

- сцепления между отдельными частицами в бетоне;

- сцепления между бетоном и поверхностью арматуры и опалубки.

Эти два вида сцепления часто называют соответственно внутренним и поверхностным.

Часть производимой работы по уплотнению расходуется на колебания опалубки, на сотрясение и вибрацию уже схватившихся частиц бетона. Поэтому энергия, затрачиваемая на уплотнение, — есть совокупность как «полезной», так и «бесполезной» работы. При этом «полезная» — это работа, затрачиваемая на преодоление внутреннего и поверхностного сцепления.

Так как самой бетонной смеси свойственно только внутреннее сцепление, то удобоукладываемость характеризует количество «полезной» внутренней работы, затрачиваемой для достижения полного уплотнения.

Консистенция — это еще одно понятие, используемое для характеристики состояния бетонной смеси, обозначающее сохранность формы и способность вещества к пластической деформации. Удобоукладываемость относится не только к свойствам бетонной смеси, но и к свойствам конечного продукта – бетона, так как он должен иметь удобоукладываемость, позволяющую при его уплотнении достичь максимальной плотности при наименьших усилиях.

Прочность готового бетона напрямую зависит от степени уплотнения бетонной смеси. Наглядно эту зависимость можно увидеть на графике, где по одной оси показана степень уплотнения, а по другой – прочность готового бетона.

Зависимость прочности бетона от его плотности

При наличии пор в бетоне его прочность резко снижается. Так, 5% пор могут привести к снижению прочности на 30%, а 2% пор снижают прочность более чем на 10%.

По своей природе поры в бетоне – это или пузырьки поглощенного воздуха, или пространство, оставшееся после удаления воды. Объем пор, оставшихся после воды, зависит от водоцементного соотношения в бетонной смеси. В свою очередь воздушные поры зависят от гранулометрического состава мелкого заполнителя, а из влажного бетона они вытесняются легче, чем из сухого.

Получается, что для каждого конкретного метода уплотнения можно подобрать оптимальное содержание воды в бетонной смеси, при котором сумма объемов воды и воздушных пор будет минимальной, а плотность бетона — максимальной. При этом для разных методов уплотнения бетона оптимальное содержание воды в бетонной смеси может различаться.

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Бетонные смеси приготавливают в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

4.2 Бетонные смеси должны обеспечивать получение бетонов с заданными показателями по прочности, средней плотности, морозостойкости и водонепроницаемости (при необходимости) и другими нормируемыми показателями качества бетона.

4.3 Бетонные смеси характеризуют следующими показателями качества:

— объем вовлеченного воздуха;

— расслаиваемость (при необходимости);

— сохраняемость свойств во времени: удобоукладываемость, расслаиваемость, объем вовлеченного воздуха (при необходимости).

4.4 Изготовитель приготавливает бетонную смесь в соответствии с характеристиками бетонной смеси и бетона, а также условиями транспортирования, указанными заказчиком в договоре.

4.5 В зависимости от удобоукладываемости бетонные смеси подразделяют в соответствии с таблицей 1.

| Марка по удобоукладываемости | Норма удобоукладываемости по показателю: | ||

| жесткости, с | подвижности, см | ||

| осадка конуса | расплыв конуса | ||

| Сверхжесткие смеси | |||

| СЖ3 | Более 100 | — | — |

| СЖ2 | 51 — 100 | — | — |

| СЖ1 | 50 и менее | — | — |

| Жесткие смеси | |||

| Ж4 | 31 — 60 | — | — |

| Ж3 | 21 — 30 | — | — |

| Ж2 | 11 — 20 | — | — |

| Ж1 | 5 — 10 | — | — |

| Подвижные смеси | |||

| П1 | 4 и менее | 1 — 4 | — |

| П2 | — | 5 — 9 | — |

| П3 | — | 10 — 15 | — |

| П4 | — | 16 — 20 | 26 — 30 |

| П5 | — | 21 и более | 31 и более |

4.6 Расслаиваемость бетонной смеси для тяжелых и легких бетонов (водоотделение и раствороотделение) не должна превышать значений, приведенных в таблице 2.

| Марка по удобоукладываемости | Расслаиваемость, %, не более | ||

| водоотделение | раствороотделение | ||

| тяжелых | легких | ||

| СЖ3 — СЖ1 | До — 0,1 | 2 | 3 |

| Ж4 — Ж1 | » — 0,2 | 3 | 4 |

| П1 — П2 | » — 0,4 | 3 | 4 |

| П3 — П5 | » — 0,8 | 4 | 6 |

Бетонные смеси с лучшими показателями по сравнению с указанными в таблице готовят с высокодисперсными активными минеральными добавками (золы-уноса, микрокремнезем) в сочетании с пластифицирующими химическими добавками.

4.7 При необходимости транспортирования на дальние расстояния устанавливают требования к сохраняемости свойств бетонных смесей во времени (удобоукладываемость, воздухововлечение, расслаиваемость).

Сохраняемость свойств бетонных смесей повышают применением химических пластифицирующих добавок, а также замедлителей сроков схватывания.

4.8 Бетонные смеси для бетонов, к которым предъявляют специальные требования по долговечности (высокая морозостойкость и водонепроницаемость), готовят с воздухововлекающими или пластифицирующе-воздухововлекающими химическими добавками в тех случаях, когда бетон без добавок заданного класса по прочности не удовлетворяет требованиям по долговечности.

4.9 Состав бетонной смеси подбирают по ГОСТ 27006.

4.10 Бетонные смеси приготавливают с использованием цементов, заполнителей и добавок по стандартам и техническим условиям на материалы конкретных видов в соответствии с ГОСТ 26633 и ГОСТ 25820.

Вода для затворения бетонных смесей и приготовления добавок по ГОСТ 23732.

Влажность составляющих компонентов для сухих бетонных смесей не должна превышать 0,1 %.

Удельная эффективная активность естественных радионуклидов Аэфф сырьевых материалов, применяемых для приготовления бетонных смесей, не должна превышать предельных значений в Бк/кг, в зависимости от области применения бетонных смесей (приложение А ГОСТ 30108).

4.11 Сыпучие исходные материалы для бетонной смеси дозируют по массе (кроме пористых заполнителей, которые дозируют по объему с коррекцией по массе).

Жидкие составляющие дозируют по массе или объему.

Погрешность дозирования исходных материалов весовыми дозаторами цикличного и непрерывного действия не должна превышать для цемента, воды, сухих химических добавок, рабочего раствора жидких химических добавок ±1 %, заполнителей ±2 %.

Погрешность дозирования пористых заполнителей не должна превышать ±2 % по объему.

Для бетоносмесительных установок производительностью до 5 м3/ч допускается объемное дозирование сыпучих материалов с теми же погрешностями дозирования.

4.12 Бетонные смеси всех марок по удобоукладываемости для всех видов бетонов приготавливают в смесителях принудительного действия.

Бетонные смеси для тяжелого бетона марок П1 — П5, Ж1 и для легкого бетона класса В12,5 и выше средней плотностью D1600 и выше, марок по удобоукладываемости П1 — П5 и Ж1 допускается приготавливать в гравитационных смесителях.

Сухие бетонные смеси приготавливают в смесителях принудительного действия.

4.13 Исходные материалы в работающий смеситель загружают, как правило, одновременно.

В бетонную смесь для тяжелого бетона рабочий раствор химической добавки вводят вместе с водой затворения.

В бетонную смесь для легкого бетона, приготавливаемую с жилкой химической добавкой, одновременно с цементом и заполнителями вводят 50 — 70 % расчетного количества воды, перемешивают их в течение 30 с, затем вводят рабочий раствор добавки одновременно с оставшейся частью воды.

При необходимости использования горячей воды или цемента, их температура не должна превышать 70 °С, а последовательность загрузки должна быть следующей:

— при использовании горячей воды — заполнитель, горячая вода, цемент;

— при использовании горячего цемента — мелкий заполнитель, цемент, крупный заполнитель, вода, химическая добавка.

4.14 Продолжительность перемешивания в стационарном циклическом смесителе (время от момента окончания загрузки всех материалов в работающий смеситель до начала выгрузки готовой смеси) может быть принята для бетонной смеси на плотных заполнителях в соответствии с приложением Б, для бетонной смеси на пористых заполнителях — с приложением В или по технологическому регламенту.

4.15 Маркировка

4.15.1 Маркируют только сухие смеси.

На тару для сухих смесей должны быть нанесены надписи:

— условное обозначение бетонной смеси;

— наименование или товарный знак изготовителя;

— знак соответствия (в случае, когда бетонная смесь сертифицирована на соответствие требованиям стандарта);

— класс материалов, использованных для приготовления сухой смеси, по удельной эффективной активности естественных радионуклидов и цифровое значение Аэфф;

— класс (марка) бетона по прочности на сжатие, МПа (кгс/см2);

— объем воды, необходимый для приготовления бетонной смеси, л;

— вид и количество добавки, кг/л;

— наибольшая крупность заполнителя, мм;

— срок хранения, мес;

4.15.2 Каждая партия бетонной смеси, отправленная потребителю, должна иметь документ о качестве согласно приложению Г.

По согласованию изготовителя с потребителем допускается выдавать документ о качестве бетонной смеси одного вида не реже одного раза в месяц.

4.16 Упаковка

Сухие бетонные смеси упаковывают в пакеты из полиэтиленовой пленки по ГОСТ 10354 массой до 8 кг или бумажные мешки по ГОСТ 2226 массой до 40 кг.

Мешки с сухой смесью должны храниться в условиях, обеспечивающих сохранность упаковки и предохранение от увлажнения при температуре не ниже 5 °С.

Состав бетона

Подбор номинального состава бетона производят в лабораториях растворобетонных узлов: для цемента конкретного вида и марки конкретного предприятия-изготовителя; для щебня или гравия конкретного карьера; для песков конкретного карьера; для химических добавок конкретного вида …как много изменяющихся параметров… Поэтому для изготовления ответственных конструкций: армированных фундаментов, перекрытий, лестничных маршей и площадок, следует применять бетоны, рекомендуемые проектной документацией и доставляемые к месту строительства автомиксерами. Для неответственных конструкций либо при варианте, что вы берете риск на себя, бетон может быть изготовлен на строительной площадке.

Полевой способ определения состава бетона

Самый распространенный способ определения состава бетона заключается в следующем. В пустое ведро засыпается щебень или гравий. Ведро встряхивается, для более равномерного распределения крупного заполнителя. Затем в него мерной посудой, например литровой банкой, заливается вода до тех пор, пока вода не сравняется с верхом щебня. Объем вмещенной щебнем воды показывает требуемый объем песка. Щебень из ведра высыпается и в него насыпается песок, в том же объеме, что показала вода и той же банкой. Опять наливаем в ведро воду, пока она не покроет песок. В этот раз вмещенный объем воды показывает объем цемента. Последний компонент, требуемый для приготовления бетона — вода. Ее принимают в объеме равном 50–60% объема цемента.

Этот «полевой» метод определения состава бетона, подразумевает, что цемент заполнит пустоты между песчинками, а песок заполнит пустоты между камнями щебня, т.е. цементно-песчаная смесь используется как обычный клей. Прочность бетона получится примерно равной прочности щебня (зависит от его крупности). Метод не учитывает раздвижки зерен заполнителя и некоторых других характеристик, но он прост и может быть использован при изготовлении бетона для неответственных конструкций.

Табличный способ определения состава бетона

Более правильный подбор состава бетона делается по таблицам приведенным ниже.

Пример подбора состава бетона. Предположим нужно сделать бетон М300 объемным весом 2400 кг/м³. По таблице 1 определяем, что ему соответствует бетон класса прочности В22,5. Для изготовления одного кубометра такого бетона (табл. 3) требуется 350 кг портландцемента М400. Предположим, что имеется щебень фракцией до 20 мм, из которого нужно приготовить подвижный бетон с осадкой конуса 2–2,5 см. По таблице определения расхода воды (табл. 5) видим, что потребуется 190 кг воды. По таблице 6 определяем, что песок в бетоне должен составлять 40% от общей массы заполнителя. Тогда масса песка будет равна: (2400-350-190)×40/100=744 кг. Далее вычисляем массу щебня, она будет равна: 2400-350-190-744=1116 кг.

Таким образом получается, что для приготовления одного кубометра бетона М300 потребуется: портладцемент М400 — 350 кг, щебень — 1116 кг, песок — 744 кг, вода — 190 л.

При применении цементов других марок и щебня (гравия) другой крупности и формы к табличным расходам материалов применяются поправочные коэффициенты (табл. 4). Объемная масса одного кубометра тяжелого бетона на щебне может быть принята равной 2400 кг, на гравии — 2350 кг. Исходя из этого, находится требуемое количество сортового крупного заполнителя соответствующего ГОСТ 26633-91, 8267-93.

В приведенном примере подбора состава бетона полученные результаты весьма приблизительны. В реальных условиях делают несколько разных по составу замесов и изготавливают образцы бетона, которые затем испытывают и только после этого бетону назначается номинальный класс прочности.

Таблица 1

Соотношение между классами бетона по прочности на сжатие и марками

| Класс бетона по прочности на сжатие | Средняя прочность бетона данного класса, кг/см² | Ближайшая марка бетона по прочности | Отклонение ближайшей марки бетона от средней прочности класса, % |

| В2 | 26,2 | М25 | -4,6 |

| В2,5 | 32,7 | М35 | +7,0 |

| В3,5 | 45,8 | М50 | +9,1 |

| В5 | 65,5 | М75 | +14,5 |

| В7,5 | 98,2 | М100 | +1,8 |

| В10 | 131,0 | М150 | +14,5 |

| В12,5 | 163,7 | М150 | — 8,4 |

| В15 | 196,5 | М200 | +1,8 |

| В20 | 261,9 | М250 | -4,5 |

| В22,5 | 294,4 | М300 | +1,9 |

| В25 | 327,4 | М350 | +6,9 |

| В30 | 392,9 | М400 | +1,8 |

| В35 | 458,4 | М450 | -1,8 |

| В40 | 523,9 | М500 | -4,8 |

| В45 | 589,4 | М600 | +1,8 |

| В50 | 654,8 | М700 | +6,9 |

| В55 | 720,3 | М700 | -2,8 |

| В60 | 785,8 | М800 | +1,8 |

Таблица 2

Рекомендуемые марки бетона для бетонирования конструкций одно- и двухэтажных зданий

| Место бетонирования | Консистенция | Класс бетона |

| Массивные бетонные фундаменты: в сухих грунтах (как заполнитель можно использовать кирпичный щебень) | Жесткая | В7,5 |

| Массивные бетонные фундаменты: во влажных грунтах | Жесткая | В10 |

| Массивные бетонные фундаменты: в водонасыщенных грунтах | Жесткая | В15 |

| Подготовительный слой под полы | Жесткая | В12,5 |

| Наружная лестница и лестница в подвал | Легко пластичная | В7,5 |

| Выгребная яма туалета, отстойник и др. | Легко пластичная | В15 |

| Балки и плиты перекрытий с большим расстоянием между арматурными стержнями | Легко пластичная | В20 |

| Балки и плиты перекрытий с густым армированием, а также тонкостенные конструкции | Очень пластичная | В22.5 |

Таблица 3

Расход цемента для бетонов монолитных бетонных и железобетонных конструкций

| Класс бетона по прочности на сжатие | Базовые нормы расхода цемента марки 400 для монолитных конструкций, кг/м³ |

| В7,5 | 180 |

| В10 | 200 |

| В12,5 | 225 |

| В15 | 260 |

| В20 | 320 |

| В22,5 | 350 |

| В25 | 380 |

| В30 | 440 |

СНиП 82-02-95 Федеральные (типовые) элементные нормы расхода цемента при изготовлении бетонных и железобетонных изделий и конструкций (загрузить весь документ)

Базовые нормы расхода цемента приведены для бетонов, изготовленных на портландцементе марки 400 и его разновидностях. При применении цемента марки 500 базовые нормы следует умножать на коэффициент 0,88, при применении цемента марки 300 — на коэффициент 1,13. При использовании шлакопортландцемента и сульфатостойкого шлакопортландцемента базовые значения умножают на коэффициент 1,1. При применении пуццоланового портландцемента базовые нормы расхода цемента умножают на коэффициенты: для бетонов проектного класса до В22,5 включительно — 1,08 и для бетонов проектных классов В25–В30 — 1,15.

В нормах предусмотрено применение щебня с наибольшей крупностью 40 мм, отвечающего требованиям ГОСТ 8267, 10260, 23254 и песка с модулем крупности 2,1–3,25 соответствующего ГОСТ 8736. При применении щебня с другой крупностью зерен табличные нормы расхода цемента следует умножать на коэффициенты, указанные в таблице 4.

Таблица 4

Поправочные коэффициенты к нормам расхода

| Наибольшая крупность зерен заполнителя, мм | Коэффициент для бетонов классов | |

| до В25 включительно | В30 и выше | |

| 20 | 1,08 | 1,05 |

| 70 | 0,97 | 0,97 |

При применении щебня с включением в него лещадных (плоских) и/или игольчатых камней либо при применении гравия, а также мелкого и очень мелкого песка, скачивайте СНиП 82-02-95 и применяйте к нормам расхода цемента соответствующие коэффициенты.

Таблица 5

Ориентировочные расходы воды в бетонной смеси, л/м³

| Характеристика бетонной смеси | Наибольшая крупность мм | ||||||

| осадка конуса, см | жесткость, сек | гравия | щебня | ||||

| 10 | 20 | 40 | 10 | 20 | 40 | ||

| — | 150–200 | 145 | 130 | 120 | 155 | 145 | 130 |

| — | 90–120 | 150 | 135 | 125 | 160 | 150 | 135 |

| — | 60–80 | 160 | 145 | 130 | 170 | 160 | 145 |

| — | 30–50 | 165 | 150 | 135 | 175 | 165 | 150 |

| — | 20–30 | 175 | 160 | 145 | 185 | 175 | 160 |

| 1 | 15–20 | 185 | 170 | 155 | 195 | 185 | 170 |

| 2–2,5 | — | 190 | 175 | 160 | 200 | 190 | 175 |

| 3–4 | — | 195 | 180 | 165 | 205 | 195 | 180 |

| 5 | — | 200 | 185 | 170 | 210 | 200 | 185 |

| 7 | — | 205 | 190 | 175 | 215 | 205 | 190 |

| 8 | — | 210 | 195 | 180 | 220 | 210 | 195 |

| 10–12 | — | 215 | 200 | 190 | 225 | 215 | 200 |

Таблица взята из книги Конопленко А.И. «Технология бетона» стр. 222.

Жесткие бетонные смеси характеризуются малым содержанием цементного теста. У подвижных смесей прослойки теста между зернами заполнителя имеют величину более 30 мк, а у жестких смесей она может составлять всего 2–3 мк, что обусловливает некоторые особенности свойств смесей и затвердевшего бетона. Жесткие смеси имеют плохую удобоукладываемость, требуют повышенных затрат для их уплотнения вибрированием. Жесткие смеси следует применять, когда для продолжения работ требуется быстрая распалубка конструкции. Для конструкций с плотным армированием в жесткий бетон следует добавлять пластификаторы. Подвижные и малоподвижные бетонные смеси применяют более широко из-за сравнительной легкости приготовления и укладки, обеспечивающей получение плотного свежеуложенного бетона.

Таблица 6

Процентное соотношение мелкого заполнителя (песка) к массе всего заполнителя

| Приблизительный расход цемента в кг/м³ | Наибольшая крупность зерен гравия (щебня), мм | |||

| 10-20 | 40 | 60 | 80 и более | |

| Содержание песка в смеси заполнителей в % по весу | ||||

| 200 | 46/40 | 42/38 | 39/36 | 37/35 |

| 250 | 44/38 | 40/36 | 37/34 | 35/33 |

| 300 | 42/36 | 38/34 | 34/32 | 33/30 |

| 350 | 40/35 | 36/32 | 33/30 | 31/28 |

| 400 | 38/34 | 35/31 | 32/29 | 30/27 |

| 500 | 34/32 | 32/28 | 30/27 | 28/2 |

Примечание. В числителе указан % песка, назначаемый при применении щебня, в знаменателе — при применении гравия. Песок должен соответствовать ГОСТ 8736.

Таблица взята из «Справочника строителя» Казачека Г.А.

Компьютерный способ определения состава бетона

Для облегчения подбора составов бетонов существуют компьютерные программы Ksybs6.3_rus (402 КВ) и concrete (3,91 МВ). Сразу необходимо сказать, что эти программы немного отличаются методикой вычисления и показывают разные составы бетонов. Они, как и приведенный выше пример расчета, созданы для подсчета компонентов бетонов для создания и последующего испытания образцов. Не нужно думать, что эти вычисления выдают окончательный приговор, хотя для самодеятельного строительства практикующего запасы прочности многократно превышающие требуемые значения, его будет достаточно. Однако еще раз повторим и напомним, что гарантированную требуемую прочность бетона можно получить заливая бетон, привезенный с растворобетонных узлов. Либо нужно производить подбор состава и испытание образцов самим. В этом, как и в понимании работы компьютерных программ, помогут книги: «Введение в технологию бетона» Черкасова Г.И. и «Технология бетона» Конопленко А.И.

Правда и здесь необходимо оговориться: авторы книг показывают методику вычислений направленную на экономию цемента, а приведенный выше пример расчета основан на расходе цемента рекомендованным СНиП 82-02-95. В котором прямо указано: «В отличие от ранее действующих норм расхода цемента (СНиП 5.01.23-83 и других нормативных документов), в которых единственным параметром оптимизации было снижение расхода цемента посредством его экономии, в настоящих нормах приведены технологически и статистически обоснованные коэффициенты, применение которых дает возможность оценить и учесть влияние вариации основных условий производства на расход цемента при безусловном обеспечении всех нормируемых показателей качества бетона».

Время набора бетоном марочной прочности

При твердении бетонных и железобетонных изделий без тепловой обработки предусматривается, что оно происходит при положительной температуре 15–20°С с предотвращением влагопотерь из бетона. При этом прочность бетона 60% в изделиях, изготовленных на портландцементах и их разновидностях и быстротвердеющих шлакопортландцементах, достигается в течение 3–5 сут; равная 70% — в течение 6–10 сут; и во всех случаях в возрасте 28 сут обеспечивается проектный класс прочности бетона. Нагружать строительные конструкции из монолитного бетона можно по достижении им 50% прочности. Например, делать кирпичную кладку на монолитном фундаменте можно начинать по истечении 3-х суток (при температуре воздуха 15–20°С), поскольку возведение кирпичных стен процесс длительный и нагружение фундамента до проектного значения одномоментно не произойдет. Распалубить монолитные конструкции, тоже лучше по истечении 3 суток. Чем дольше стоит конструкция, тем тяжелее ее распалубить, при условии, что опалубка не разделена с бетоном гидроизоляцией.

5 ПРАВИЛА ПРИЕМКИ

5.1 Бетонные смеси должны быть приняты техническим контролем изготовителя.

Смеси принимают партиями. В состав партии включают бетонную смесь одного номинального состава, подобранную по ГОСТ 27006, приготовленную на одних материалах по единой технологии.

Объем партии устанавливают по ГОСТ 18105, но не более сменной выработки бетоносмесителя.

5.2 Удобоукладываемость бетонной смеси для каждой партии определяют не реже одного раза в смену у изготовителя в течение 15 мин после выгрузки смеси из смесителя и у потребителя не позже чем через 20 мин после доставки смеси.

Прочность и среднюю плотность бетонной смеси определяют для каждой партии.

Морозостойкость, водонепроницаемость, истираемость и другие нормируемые показатели качества бетона определяют в соответствии с требованиями стандартов и технических условий на конструкции, для которых предназначена бетонная смесь.

5.3 Влажность заполнителей, пористость бетонных смесей с нормируемым объемом вовлеченного воздуха и температуру смеси (при необходимости) определяют не реже одного раза в смену, среднюю плотность смеси в уплотненном состоянии и ее расслаиваемость (при необходимости) — не реже одного раза в сутки, наибольшую крупность заполнителя — не реже одного раза в неделю.

5.4 Радиационно-гигиеническую оценку материалов, применяемых для приготовления бетонных смесей, осуществляют по сертификату радиационного качества, выдаваемому предприятиями-поставщиками на эти материалы.

В случае отсутствия данных о содержании естественных радионуклидов изготовитель один раз в год, а также при каждой смене поставщика, определяет удельную эффективную активность естественных радионуклидов Аэфф по ГОСТ 30108.

5.5 Периодичность определения качества бетонной смеси и бетона по показателям, указанным в договоре потребителя и не указанных в 5.2 — 5.4, устанавливают по согласованию изготовителя с потребителем.

5.6 Бетонные смеси на месте укладки принимают по объему. Объем бетонной смеси, установленный при погрузке, должен быть уменьшен на коэффициент уплотнения при ее транспортировании и уплотнении, устанавливаемый по согласованию изготовителя с потребителем. Рекомендуемые значения коэффициента уплотнения приведены в приложении Д.

5.7 Потребитель имеет право проводить контрольную проверку количества и качества бетонной смеси в соответствии с требованиями настоящего стандарта по методикам ГОСТ 10181.0 — ГОСТ 10181.4.

5.8 Результаты испытаний контрольных образцов бетона в проектном или другом требуемом возрасте изготовитель обязан сообщить потребителю по его требованию не позднее чем через 3 сут после испытаний.

При неподтверждении нормируемого показателя качества бетона изготовитель обязан в день получения результатов испытаний сообщить об этом потребителю.

6 МЕТОДЫ КОНТРОЛЯ

6.1 Пробы бетонной смеси отбирают в соответствии с требованиями ГОСТ 10181.0, ГОСТ 10180 и ГОСТ 18105.

6.2 Материалы для приготовления бетонных смесей испытывают в соответствии с требованиями стандартов и технических условий на эти материалы.

Концентрацию рабочего раствора добавок определяют ареометром в соответствии с требованиями стандартов и технических условий на добавки конкретных видов.

Удельную эффективную активность естественных радионуклидов Аэфф в материалах для приготовления бетонных смесей определяют по ГОСТ 30108.

6.3 Удобоукладываемость бетонной смеси (подвижные смеси определяют по осадке конуса или по расплыву конуса, жесткие — по прибору Вебе, сверхжесткие — по прибору Вебе-Н с пригрузом), показатели пористости и расслаиваемости определяют по ГОСТ 10181.0 — ГОСТ 10181.4.

Сохраняемость свойств (удобоукладываемость, средняя плотность, объем вовлеченного воздуха) определяют по ГОСТ 10181.1 — ГОСТ 10181.3 через определенные промежутки времени в течение периода, установленного договором с заказчиком.

6.4 Температуру транспортируемой бетонной смеси измеряют термометром, погружая его в смесь на глубину не менее 5 см.

6.5 Прочность бетона определяют по ГОСТ 10180, ГОСТ 17624 и ГОСТ 22690, прочность бетона кернов — по ГОСТ 28570, а контролируют по ГОСТ 18105; среднюю плотность тяжелого бетона определяют по ГОСТ 12730.1 или ГОСТ 17623, а легкого бетона — по ГОСТ 27005; морозостойкость определяют по ГОСТ 10060, водонепроницаемость — по ГОСТ 12730.5.

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные. правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия. обновления и отмены»

Сведения о стандарте

- 1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им. А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева) — структурным подразделением Акционерного общества «Научно-исследовательский (АО «НИЦ «Строительство»)

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК465 «Строительство»

- 3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 марта 2021 г. N® 117-П)

За принятие проголосовали:

| Краткое наименование страны ло МК (ИСО 3166)004— 97 | Код страны по мк (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Армения | AM | Минэкономики Республики Армения |

| Киргизия | KG | Кыргызстандарт |

| Россия | RU | Россгандарт |

| Узбекистан | UZ | Уэстамдарт |

- 4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2021 г. No 296-ст межгосударственный стандарт ГОСТ 27006—2019 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2021 г.

- 5 ВЗАМЕН ГОСТ 27006—86

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.fu)

© Стандартинформ. оформление. 2019

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

7 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1 Готовые бетонные смеси доставляют потребителю транспортом специализированных видов, предназначенным для доставки смеси.

По согласованию изготовителя с потребителем допускается доставлять бетонные смеси автосамосвалами.

Сухие смеси доставляют в мешках, пакетах транспортом всех видов.

7.2 Применяемые способы транспортирования бетонных смесей должны исключать возможность попадания в них атмосферных осадков, нарушения однородности, потери цементного раствора, а также обеспечивать предохранение смеси в пути от воздействия ветра и солнечных лучей.

Максимально допустимая продолжительность транспортирования бетонной смеси, готовой к употреблению, при условии сохранения своих свойств, приведена в приложении Е.

7.3 Срок хранения сухой бетонной смеси — 6 мес со дня приготовления.

По истечению срока хранения смесь должна быть проверена на соответствие требованиям настоящего стандарта. В случае соответствия смесь может быть использована по назначению.

ИСПОЛЬЗУЕМЫЕ СТАНДАРТЫ

ГОСТ 2226-88 Мешки бумажные. Технические условия

ГОСТ 10060-87 Бетоны. Методы контроля морозостойкости

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181.0-81 Смеси бетонные. Общие требования к методам испытаний

ГОСТ 10181.1-81 Смеси бетонные. Методы определения удобоукладываемости

ГОСТ 10181.2-81 Смеси бетонные. Методы определения плотности

ГОСТ 10181.3-81 Смеси бетонные. Методы определения пористости

ГОСТ 10181.4-81 Смеси бетонные. Методы определения расслаиваемости

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 12730.1-78 Бетоны. Метод определения плотности

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 17623-87 Бетоны. Радиоизотопный метод определения средней плотности

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-86 Бетоны. Правила контроля прочности

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия

ГОСТ 25820-83 Бетоны легкие. Технические условия

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27005-86 Бетоны легкие и ячеистые. Правила контроля средней плотности

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ДОКУМЕНТ О КАЧЕСТВЕ БЕТОННОЙ СМЕСИ № ______

| Наименование организации-изготовителя _______________________________________ Адрес, телефон, факс изготовителя ____________________________________________ |

Вид бетонной смеси и ее условное обозначение __________________________________

Удобоукладываемость бетонной смеси на заводе-изготовителе и у места укладки, см (с) ___________________________________________________________________________

Номер состава бетонной смеси ________________________________________________

Знак соответствия (в случае, когда бетонная смесь сертифицирована на соответствие требованиям стандарта) ______________________________________________________

Дата и время отправки бетонной смеси _________________________________________

Класс (марка) бетона по прочности на сжатие в возрасте __________________________

Другие показатели качества (при необходимости) ________________________________

Коэффициент вариации прочности бетона, % ____________________________________

Требуемая прочность бетона, МПа (кгс/см2) _____________________________________

Проектная марка по средней плотности (для легкого бетона), кг/м3 _________________

Коэффициент вариации средней плотности, % ___________________________________

Наименование, масса (объем) добавки, кг (л) ____________________________________

Класс материалов по удельной эффективной активности естественных радионуклидов и цифровое значение Аэфф, Бк/кг _______________________________________________

Наибольшая крупность заполнителя, мм ________________________________________

Выдан «__» ___________________ 199_ г.

Начальник цеха (мастер) _____________________

Начальник лаборатории _____________________

Какую марку бетона по удобоукладываемости выбрать?

При бетонировании конструкций разного вида рекомендованы бетонные смеси разных марок по удобоукладываемости.

В зависимости от вида конструкций СТО НОСТРОЙ 2.6.54-2011 рекомендуют:

| Вид конструкции | Марка бетона по удобоукладываемости |

| Подготовка под фундаменты и полы | Ж1, П1 |

| Основания дорог / аэродромов | |

| Полы | П1 |

| Покрытия дорог / аэродромов | |

| Массивные бетонные / малоармированные | |

| Массивные армированные | П1, П2 |

| Плиты | |

| Балки | |

| Колонны массивные | П2 |

| Горизонтальные сильноармированные | П2, П3 |

| Вертикальные сильноармированные | П3, П4 |

| Конструкции, для бетонирования которых используется скользящая опалубка | П2, П3 |

| Бетонные / малоармированные железобетонные конструкции, плиты перекрытий, трубопроводы; | П5, Р1–Р6 |

| То же, но без уплотнения бетона | СУ1 |

| Массивные сильноармированные конструкции, плиты, балки, колонны | Р4-Р6 |

| То же, но без уплотнения бетона | СУ2 |

| Сильноармированные конструкции (бетонируемые без уплотнения бетона) | СУ3 |

| При подаче бетона по бетоноводам с использованием бетононасосов / пневмонагнетателей | П3, П4 и выше |

| Конструкции с качеством поверхности после распалубки А2 | СУ1, СУ2 |

При выборе марки бетона по удобоукладываемости следует учитывать, что бетон теряет свою подвижность, что зависит от вида бетонной смеси, её температуры, а также скорости движения. Падение подвижности бетонной смеси ориентировочно составляет:

- 2-5 см осадки конуса на 10 км пути;

- 1-5 см осадки конуса на каждые 30 минут.

В видео показан процесс контроля качества бетонной смеси, в том числе показано как определить удобоукладываемость бетона:

Источник

Импортный цемент маркирован по тому же принципу, только буквы CEM стоят впереди — от английского «cement»

Импортный цемент маркирован по тому же принципу, только буквы CEM стоят впереди — от английского «cement»