- Расчет силоса для цемента

- Изучаем типовой чертеж цементного силоса

- Особенности проектирования силоса для цемента

- Силос цемента СЦ-40

- Силос для хранения цемента

- Устройство силоса для цемента

- Принцип работы ротационного датчика

- Система аэрации силоса цемента

- Виды силосов

- Стационарные цельные емкости

- Разборные (панельные) – модульные бункеры

- Мобильные

- Установка силоса для цемента

- Основные отечественные производители

Расчет силоса для цемента

Цемент – один из самых распространенных материалов для строительства. Большие объемы цемента хранят в силосных конструкциях. Силос представляет собой цилиндр с коническим днищем, позволяющий загружать и выгружать содержимое с применением средств механизации и автоматики. Силосные башни выполняют из бетона или металла.

Виды металлических силосов:

- сварные,

- сборные фланцевые , которые демонтируются и собираются снова многократно.

Типовая комплектация силоса включает:

- ограждение кровли силоса,

- металлическую лестницу с ограждением,

- трубу загрузочную по подъему цемента на верхний уровень,

- заслонку — шибер в нижней части конуса,

- опорные конструкции силосной банки,

- система вибрации для предотвращения образования свода при хранении материала.

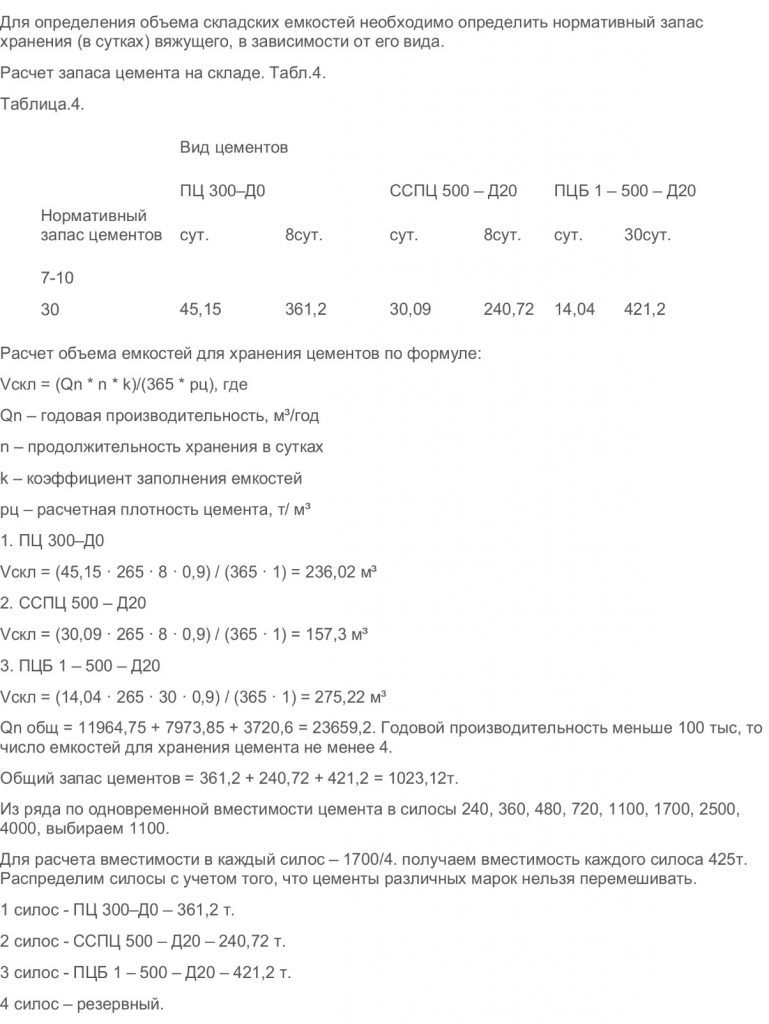

Пример расчета силоса для цемента (расчет вместимости хранения):

Изучаем типовой чертеж цементного силоса

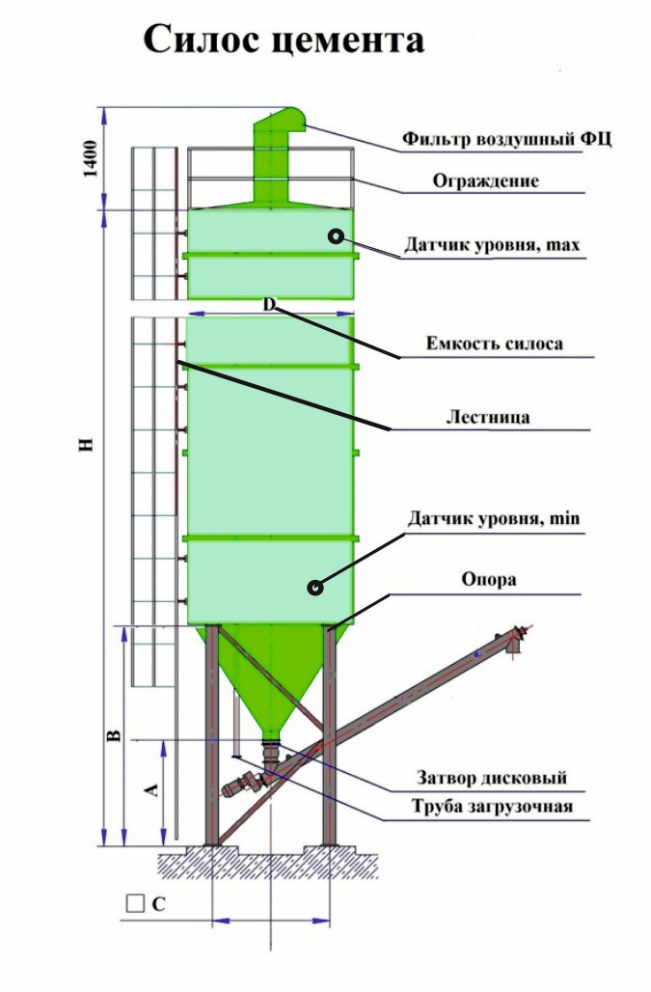

На чертеже цементного силоса показано размещение основных элементов конструкции.

Силос устанавливается вертикально. По загрузочному трубопроводу с насосом подается цемент на хранение. Загрузка цемента может осуществляться внутри или снаружи силоса. В верхней части силоса устанавливают воздушный фильтр и люк для обслуживания. По кровле размещается галерея с трубопроводами, фильтрами и переключателями. Конус нижней части имеет специальное отверстие для подачи цемента с заслонкой — шибером. Металлические опоры силосов большой вместимости поднимаются над железнодорожными путями, где устанавливают весы. Затем грузят в вагоны или автомобильный транспорт.

Особенности проектирования силоса для цемента

Процесс проектирования начинается с формирования ТЗ – технического задания на проектирование, где определяется объем хранения цемента, уровень механизации, материал изготовления силосных конструкций.

Хранилища цемента радиусом до 6.0 м устанавливают по проекту в 1 ряд, радиусом более 6,0 м — в 2 ряда. Такая практика проектирования учитывает устойчивость конструкций. Силосные сооружения рассчитываются по СП 20.13330.

Проектом учитывают нагрузки:

- временные длительные (вес цемента, его трение о стенки конструкций, вес пневмотранспорта, фильтров и другие);

- кратковременные,

- силосы монолитные из металла проектируются с учетом одинаковых групп нагрузок;

- в дополнение стальные силосы проверяют на устойчивость, учитывая температурные колебания,

- опоры рассчитывают, как защемленные в фундамент стойки.

Для силосных цилиндров кроме раздела проекта КМ (конструкции металлические) разрабатывают раздел проекта КМД (конструкции металлические деталировочные) и раздел КЖ (конструкции железобетонные) для фундаментов.

Чтобы начать разработку проекта фундаментов необходимы данные геологических и гидрогеологических исследований; сведения о наличии подземных и наземных коммуникаций. Тип фундамента определяется расчетом при проектировании. Чаще выполняется бетонная монолитная плита с армированием. На скальных грунтах проектируют отдельно стоящие ленточных или сборные фундаменты. Фундамент на сваях проектируется, если грунты имеют осадку.

Конструктивные решения проекта необходимо увязать с инженерными решениями, проектом подъездных путей и вспомогательных сооружений на площадке. Грамотно выполненный проект соответствует градостроительным и экологическим регламентам.

Проект проходит необходимые согласования, затем заключается договор на авторский надзор между заказчиком и проектировщиком и можно приступать к строительству.

Источник

Силос цемента СЦ-40

Цементный силос представляет собой герметичную вертикальную емкость цилиндрической формы, обеспечивающую оптимальные условия для защиты вяжущего от влаги и других внешних воздействий.

К основным функциям этого оборудования относят прием, хранение и подачу сухого вяжущего в весовой дозатор при приготовлении строительных смесей. Является неизменным атрибутом бетонного или цементного завода, при необходимости его можно транспортировать. (удобно в мобилизации)

1. Рабочее давление, МПа (кгс/см ) — 0,27 (2,7)

2. Пробное давление, МПа (кгс/см ) — 0,34 (3,4)

3. Расчетная температура, С — +40. -40

4. Вместимость, м3 — 40

5. Масса пустого сосуда, кг — 6500

6. Расчетный срок службы, лет — 10

Состав: 3D Сборка, модель

Софт: КОМПАС-3D 18

Автор: ILHAMBEY

Дата: 2020-05-30

Просмотры: 252

2

Источник

Силос для хранения цемента

Силосы для цемента обеспечивают правильное хранение, загрузку и выгрузку больших объемов связующего на бетонных или ЖБИ-заводах, крупных стройплощадках.

Цемент – скоропортящееся сырье: мелкодисперсный порошок быстро впитывает влагу и углекислый газ из воздуха. В результате происходит слеживание и частичное отвердевание, а также падает химическая активность связующего. Сделать из такого сырья качественный бетон или раствор не удастся.

Герметичный контейнер, оснащенный системами аэрации и встряхивания, предохраняет сыпучие материалы от гидратации и потери химической активности. Силосы применяют и для хранения других порошкообразных стройматериалов – сухих смесей, песка, извести.

Основные функции силоса – прием, хранение и обеспечение бесперебойной подачи связующего для расфасовки, замеса бетона, изготовления ЖБИ-изделий.

Силос не предназначен для длительного хранения, это промежуточное звено между цементным заводом и потребителем. Силосный склад обустраивают в помещении или на открытом воздухе (при температуре выше +5 градусов).

Устройство силоса для цемента

Главный элемент силосного склада для цемента – цилиндрическая емкость (бункер), установленная на сварной раме-основе. При установке опоры рамы крепятся к бетонному основанию анкерными болтами.

Герметичность емкости сверху обеспечивает плоская или закругленная «крышка», а «дно» имеет удобную для выгрузки цемента форму конуса. В нижней части конуса устанавливают запорное устройство – шиберный или дисковый затвор.

Загрузку и выгрузку осуществляют так:

- гибкую загрузочную трубу цементовоза присоединяют к жестко закрепленной трубе (цементопроводу) силоса (располагается сбоку, вдоль бункера – на рисунке выше). Затем при помощи компрессоров цемент «выталкивается» из цементовоза в емкость. После заполнения бункера компрессор выключают;

- открывают затвор в днище силоса – цемент под действием системы аэрации (устанавливается снаружи конуса) или собственного веса перемещается к выходному отверстию. Затем возможны два варианта – шнековый транспортер (на рисунке выше) или загрузка навалом прямо в вагон или цементовоз.

Второе возможно, если дно бункера приподнято над землей и оборудована площадка для доступа спецтранспорта в зону под силосным конусом.

Верхняя «крышка» бункера оснащается:

- фильтром – для устранения цементной пыли из воздуха внутри силоса и предотвращения выброса пыли в атмосферу при загрузке. В ходе заполнения емкости, из нее вытесняется «лишний» воздух. Фильтр засасывает пылевые частицы, выпуская наружу чистый воздушный поток. Периодически промышленные вибраторы встряхивают фильтрующую систему – собранная пыль опять возвращается в силос, а фильтр очищается;

- предохранительным (аварийным, сбросовым) клапаном – для защиты емкости от скачков давления при загрузке или выгрузке. Клапан предупреждает повреждение самого контейнера и фильтра;

- люком-лазом для доступа к внутренней лестнице силоса;

- площадкой для обсуживающего персонала с ограждением.

Отверстие цементопровода (по которому связующее загружают в силос) может располагаться в верхней крышке или боковой поверхности цилиндра – показано на рисунке.

Для доступа на верхнюю площадку предусмотрена вторая, наружная лестница с защитным ограждением – она не входит в базовую комплектацию, в ряде случаев ее снимают.

При заполнении и выгрузке уровень цемента в емкости контролируют при помощи датчиков. Вдоль силосного цилиндра можно установить несколько сигнализаторов уровня, но обычно ограничиваются двумя датчиками:

- минимума – при выгрузке информирует о достижении предельно малого количества цемента. Датчик устанавливают чуть выше стыка конического дна и цилиндра;

- максимума – предотвращает переполнение емкости при загрузке связующего. Устройство монтируют чуть ниже крышки.

Силос на рисунке оборудован двумя датчиками – минимума и максимума. Они являются дискретными и не дают информации о «промежуточных» объемах цемента. Для этой цели предусмотрен дополнительный радарный датчик, позволяющий контролировать объем содержимого непрерывно, бесконтактным способом.

Дискретные датчики уровня отличаются принципом работы и конструкцией. Силос могут комплектовать датчиками:

- ротационными (флажковыми);

- наклонного типа;

- вибрационными;

- емкостными.

Широкое распространение ротационных датчиков уровня обусловлено:

- надежностью конструкции;

- относительно низкой ценой;

- эффективностью при работе в условиях высокой запыленности;

- долговечностью и простотой обслуживания.

В состав ротационного датчика входят:

- электродвигатель небольшой мощности – обычно до 4 или 2,5 Вт. Отличительные особенности ротора – удлиненный вал и возможность консольного крепления на вертикальной стене силоса;

- лопасть, установленная на конце вала двигателя – она может иметь форму флажка или прямоугольника. Лопасть крепится к валу при помощи шплинта – это соединение не ослабевает под действием вибраций и позволяет легко поменять лопасть при поломке;

- система автоматического управления, монтируемая на пульте управления и устройство, обеспечивающее звуковой сигнал при срабатывании датчика.

Принцип работы ротационного датчика

При загрузке цемента происходит следующее:

- Включение электродвигателя – вал с лопастью начинает вращаться с небольшой скоростью. Крутящий момент от вала передается на вал датчика.

- Заполнение емкости до уровня датчика – лопасть попадает в цементную массу. Поскольку мощность двигателя невелика, «флажок» застревает в цементе и перестает вращаться.

- Замыкание переключателя в системе управления датчика с подачей сигнала на пульт управления и звуковым оповещением. При этом двигатель автоматически отключается.

При выгрузке процесс происходит в обратном порядке:

- Лопасть освобождается из толщи цемента.

- Срабатывает пружина, размыкающая переключатели.

- На двигатель подается питание, а на пульт управления – сигнал о снижении уровня содержимого емкости.

Даже абсолютно сухой цемент склонен быстро приставать к стенкам емкости и слеживаться. Это плохо сказывается на свойствах материала и препятствует выгрузке – уже через 1–2 дня связующее «отказывается» перемещаться к выходному отверстию при открытии затвора. Проблему решают включением в комплектацию систем вибровстряхивания (виброднище или промышленные вибраторы) либо аэрации.

Вибраторы способствуют постепенному разрушению силосной емкости, виброднище и системы аэрации этого недостатка лишены. Ввиду низкой цены предпочтение обычно отдают системе аэрации.

Система аэрации силоса цемента

В состав системы аэрации входят:

- компрессорная установка, обеспечивающая подачу сжатого воздуха;

- распределительный трубопровод, через который воздух достигает жиклеров или пластин аэрации. Гибкий шланг крепится к бункеру при помощи кронштейнов, опоясывая разгрузочный конус емкости;

- фильтр, очищающий и регулирующий поток, поступающий в трубопровод из компрессора;

- аэрационные пластины или жиклеры, через которые сжатый воздух попадает внутрь конуса. 6–10 жиклеров прикручивают к вваренным в коническую стенку штуцерам и подключают к распределительному трубопроводу;

Пластины в отличие от жиклеров устанавливают изнутри конуса, поэтому монтаж пластин на действующем силосе невозможен. Для ремонта или очистки пластин также необходимо доступ внутрь емкости.

- электромагнитный клапан, открытие которого пропускает воздух из магистрали компрессора, через фильтр в трубопровод;

- система автоматического управления процессом продувания цемента.

При включении системы аэрации сжатый воздух из компрессора поступает в магистраль, далее, через трубопровод, в жиклеры или к пластинам. Воздушный поток продувает цемент, убирая «зоны слеживания» и упрощая выгрузку.

Виды силосов

Модели могут иметь принципиальные конструктивные отличия или особенности комплектации. Однако можно выделить 3 большие группы:

Стационарные цельные емкости

Речь идет о стальных бункерах, которые доставляют на место монтажа, не разбирая корпус. Такие емкости отличает повышенная надежность и прочность – у них нет креплений, которые можно повредить. Минус – ограниченный объем – 75–100 т. Емкости большего размера технически невозможно транспортировать;

Первые силосы для хранения цемента были стационарными из железобетона. Сегодня их можно увидеть на некоторых старых производствах.

Разборные (панельные) – модульные бункеры

Состоящие из конуса и отдельных элементов «банки». Такие емкости имеют широкий диапазон вместимости, удобны в транспортировке, их можно собирать и разбирать несколько раз.

Мобильные

Небольшие (но недешевые) силосы с горизонтально расположенной емкостью. Их можно укладывать на шасси и перевозить как прицеп. При доставке на место, нужно лишь выдвинуть и закрепить опоры.

Контейнерные силосы – разновидность мобильных. Их отличие от силосов-прицепов – больший объем – перевозить такие емкости можно на поездах или грузовом водном транспорте.

При выборе склада в первую очередь обращают внимание на максимально допустимую вместимость. Ее выбирают так, чтобы все содержимое было использовано в течение 7 суток. Цемент, пролежавший дольше, нельзя считать соответствующим марочным характеристикам.

На современных производствах налажен выпуск силосов цемента объемом от нескольких от нескольких до нескольких сотен кубометров (соответственно вместимостью до сотен тонн). Среди ходовых вместимостей:

- 6–35 т. Уместны при небольших объемах выпуска в сутки, изготовлении специальных цементов с присадками. Такие емкости устанавливают заводы, производящие тротуарную плитку и строительные смеси, фирмы, занимающиеся расфасовкой связующего. Небольшую «банку» можно просто установить в помещении, не возводя фундамент;

- 45–70 т. Универсальный вариант, который можно использовать на небольшом бетонном заводе или в ходе техпроцесса изготовления или расфасовки сухих смесей;

- 80–200 т. Предполагают большой суточный выход и расход цемента. Такие емкости востребованы на крупных бетонных заводах и складах.

Установка силоса для цемента

Обычно силос собирают «на месте», общий алгоритм такой:

- Подготовка основания – размеры фундамента рассчитывают для силоса цемента выбранной модели с учетом типа и особенностей грунта;

- Установка опоры емкости – крепление и выравнивание производят при помощи анкерных болтов.

- Сборка силоса для цемента по чертежу – начинают с конуса, заканчивают датчиками

- Выверка положения и окончательная затяжка болтов, при необходимости – подливка фундамента.

Планируя установку бункера, необходимо предусмотреть площадку для подъезда транспорта – не менее 50 м свободного пространства вдоль периметра основания.

Исключить повреждение емкости поможет соблюдение правил эксплуатации, в первую очередь недопустимо:

- допускать перегрузку более чем на 1% от вместимости силоса согласно техпаспорту;

- загружать сыпучий материал после сигнала датчика максимума;

- допускать заполнение цементом, содержащим твердые или металлические частицы.

Необходимо поддерживать чистоту склада и прекращать эксплуатацию установки при выявлении:

- неисправностей механических или электромагнитных узлов;

- нарушений герметичности резьбовых или сварных соединений;

- повреждений цементо- или воздухопроводов и прочих деталей.

Основные отечественные производители

Информация о российских предприятиях, изготавливающих силосные склады, приведена в таблице.

| Предприятие | Объем емкости, кубометры | Вместимость, тонны |

| Севметаллстрой | 10–65 | 20–130 |

| СтройМеханика | 18–450 | 35–800 |

| РуссаМет | 6–130 | 12–250 |

| ZZBO | 7,5–600 | 12–920 |

| БСУ «Сервис» | 5–65 | 10–135 |

| Промсилтек | 40–800 | 50–1000 |

| СтройБетон (ААМикс) | 8–300 | 12–450 |

| ДЗМ | 6–120 | 8,5–156 |

Как правило, производители силосов под цемент изготавливают типовые емкости и нестандартные склады по индивидуальным проектам.

Источник