Аммиачный бетон выгоняет из новостроек

Санкт-Петербург пару лет назад столкнулся с проблемой устойчиво невыносимого запаха в новостройках. Аммиачный шлейф делает пребывание в купленной квартире или любом другом помещении во вновь построенном доме просто невозможным. Потом оказалось, что подобные вопросы поднимаются не только в Питере. Просто в северной столице масштабы больше. Владельцы нового жилья вынуждены снимать квартиры и бить тревогу, звоня во все колокола. Но сегодня же век компьютерных технологий! Кто их слышит, колокола-то эти…

Действительно, в некоторых новостройках Питера в отдельных (почему?) квартирах внезапно появился ничем неустранимый, очень стойкий «аромат» аммиака. В таких жилищах не то что комфортно жить, а просто находиться стало невозможно. Хозяева таких квартир скорее обратились в местный Роспотребнадзор с просьбой если не принять меры, то хотя бы выяснить причину появления запаха. Причину выясняли долго, но перед этим точно установили, что ПДК аммиака в воздухе в помещениях превышено в 17, 6 раз! Разумеется, жить здесь не представляется возможным.

А как же окончательный вывод – откуда исходит запах? Оказалось, что всему виной – бетон, использованный во время строительства. Вернее, специальные вещества, которые строители добавляют в раствор для придания последнему специфических свойств. Как известно, наши строители работают и в зимнее время, когда бетон твердеет буквально на глазах. При этом во время морозов у растворов значительно снижаются все характеристики, включая прочность и морозоустойчивость. Для того чтобы этого не случалось, производители стали добавлять в него присадки или добавки, содержащие в своем составе нитрат кальция. А еще в бетоны могут добавить аммонийные соединения, в дополнение к нитрату кальция. Дело в том, что нитрат может в процессе хранения, транспортировки, даже во время непосредственного использования на объекте «слежаться» в комки. А аммоналы как раз не дают этому процессу развиться. В общем, в современных питерских бетонах можно было найти много нехороших элементов таблицы Менделеева.

Для чего добавки?

Бетоны и цементные растворы при низких температурах твердеют достаточно медленно, потому что гидратация цемента протекает не так интенсивно. Это непосвященному человеку кажется, чем холоднее, тем быстрее должно все застыть. На деле все не так. Просто вода, которая содержится в растворе, уже при минус 3-6 градусах неизбежно превращается в лед. Конечно, откуда гидратация-то будет! Это замедляет стройку, что подрядчикам совсем не на руку. Да и предел прочности бетонные конструкции набирают не в полной мере при таких условиях. Бетон, который застывает в мороз, естественным образом разрыхляется и теряет механические характеристики. Вода, превращаясь в лед, расширяется, это мы все из школьного курса физики знаем. Эти маленькие комочки льдаи разрывают связи в бетоне.Именно поэтому в зимнее время в бетон нужно добавлять присадки. Что питерские строители и делают. Только за качеством добавок никто, почему-то, следить не удосуживается…

Добавки-ускорители затвердевания бетонов в период отрицательных температур называются противоморозными. Они используются во время возведения сооружений и зданий из монолитного бетона или железобетона, при изготовлении элементов и частей сборных конструкций при температуре воздуха и верхнего слоя грунта (среднесуточной) не ниже минус пять градусов, но если минимальная среднесуточная температура уже опускается ниже нуля. Они способны понизить температуру, при которой вода замерзает. Этим и обеспечивается ускорение процесса гидратации цементов в растворах, а значит – ускорение затвердевания бетонных и цементных смесей.

Что применяется? Нитрит и нитраты натрия, мочевина (карбамид CO(NH2)2, нитрохлорактиниды, спиртовой формиат натрия, аммиачная вода. Некоторые другие. Практически все они, если вы заметили, содержат аммиачную группу. Так откуда, вы говорите, запах?

Почему выделяется аммиак и чем это грозит

После высыхания, окончательного затвердевания и набора прочности, который, кстати, длится более месяца, а то и до полугода, аммиачные соединения потихоньку начинают вступать в реакцию со щелочной окружающей средой, с бетоном. Особенно этот процесс активно проявляется летом, когда стены прогреваются. Поэтому сразу-то и незаметно, что нашатырем несет от стен. Купил нормальную квартиру, а потом оказалось, что это газовая камера! .jpg)

Согласно медицинским прогнозам (исследования, наверное, где-то проводили) при длительном нахождении в комнате или любом объемном помещении, где в воздухе присутствует даже незначительное количество аммонийных соединений, человек начинает испытывать сильнейшие головные боли. Но этим дело не заканчивается. Буквально за пару часов резко снижается работоспособность, ухудшается общее самочувствие, появляется ощущение глобальной усталости. Аммонийные группы отрицательно сказываются на здоровье дыхательных путей и состоянии слизистых оболочек. Если непрерывно сидеть взаперти в такой комнате (жить, работать – неважно. Все равно взаперти), то можно получить общее отравление организма.

А что строители говорят? А все, что угодно. Виноваты исходные материалы. И вообще, это не строители виноваты, а поставщики бетона, которые к ним на объект миксеры с аммиачными растворами засылают. Вредители. Провокаторы. А если на стройке непосредственно растворы готовятся – то тогда это либо цемент, либо песок уже содержат мочевину. А все присадки строго сертифицированы. Непонятно только, почему предварительный химический анализ сырья до сих пор не вменили…

Источник

Цемент с запахом аммиака

Современная технология производства бетона успешно развивается в направлении химизации и использования техногенных отходов различных производств. В настоящее время в развитых странах мира практически весь применяемый в строительстве бетон содержит различного рода химические и минеральные добавки. Применение добавок является одним из наиболее универсальных, доступных и гибких способов управления технологией бетона. Перечень практически применяемых в качестве добавок к бетону веществ насчитывает десятки, а исследованных и предлагаемых — целые сотни. Вводятся они для регулирования свойств бетона, бетонной смеси и экономии цемента. Помимо очевидных преимуществ, химизация технологии производства бетона ставит новые проблемы, связанные с качеством бетона в эколого-гигиеническом отношении. Если для полимерных материалов уже давно проводится большая работа по их санитарно-гигиенической оценке и разработке норм допустимого применения, то для бетона ощущается недостаток таких исследований. Между тем специалисты [6] одним из источников химического загрязнения воздушной среды жилых помещений видят строительные и отделочные материалы и конструкции, в том числе бетонные, выделяющие токсичные вещества. В результате загрязнения воздуха жилищ неуклонно растет число людей с аллергическими и другими заболеваниями.

На качество внутрижилищной среды могут оказывать влияние процессы длительного выделения вредных газообразных продуктов из состава компонентов, применяемых при изготовлении бетона, что влечет за собой загрязнение газовоздушной среды в жилых помещениях. Авторы [8] приводят примеры таких процессов. Так, при определенных условиях возможны реакции сульфидных соединений в бетоне с медленным выделением во внутрижилищную среду сернистого газа (SO2), а в некоторых случаях и сероводорода (H2S). Появление даже ничтожных концентраций этих газов в воздухе жилых помещений создает дискомфортные условия. Источником сульфидов и других соединений серы в бетонах являются шлакопортландцемент и шлаки, применяемые в качестве заполнителей для бетона. Определенную опасность в этом плане могут представлять летучие вещества, содержащиеся в добавках или образующиеся при действии на них щелочной среды цемента. Например, в добавках, получаемых за счет конденсации циклических соединений с помощью формальдегида, последний может в дальнейшем постепенно выделяться из бетона [8]. Систематическое пребывание в воздушной среде с повышенными концентрациями формальдегида вызывает различные заболевания — конъюнктивиты, фарингиты, дерматиты, хронический бронхит, бронхиальную астму, заболевания печени и почек. Формальдегид обладает отдаленными последствиями — способствует возникновению и развитию аллергенных и онкологических заболеваний.

Крайне важным аспектом данной темы является проблема эмиссии аммиака из бетонных конструкций в помещениях жилых и общественных зданий. Эмиссия аммиака из бетона — явление массовое, встречается во вновь построенных домах и имеет крайне негативный характер. Аммиак — NH3, нитрид водорода, бесцветный газ с резким запахом (нашатырного спирта), почти вдвое легче воздуха, температура кипения -33,35 °С. По токсическому действию аммиак относится к группе веществ удушающего и нейротропного действия, т.к. при ингаляционном поражении вызывает токсический отёк лёгких и тяжёлое поражение нервной системы. Аммиак обладает как местным, так и резорбтивным действием. Пары аммиака раздражают слизистые оболочки глаз и органов дыхания, а также кожные покровы, вызывают обильное слезотечение, боль в глазах, химический ожог конъюнктивы и роговицы, потерю зрения, приступы кашля, покраснение и зуд кожи. Предельно допустимые концентрации (ПДК) аммиака в воздухе рабочей зоны составляет 20 мг/м³ [4]. Согласно гигиеническим нормативам ГН 2.1.6.1338-03 ПДК аммиака в атмосферном воздухе населённых мест равна: среднесуточная 0,04 мг/м³; максимальная разовая 0,2 мг/м³. При хронической интоксикации газообразным аммиаком отмечают головные боли, расстройства обмена веществ, понижение артериального давления, неврастению, хронические воспалительные заболевания верхних дыхательных путей, угнетение системы иммунитета и кроветворения и др. [3]. Таким образом, токсическое действие аммиака проявляется не только при высоких концентрациях в условиях химических аварий, но и при превышении ПДК в среде обитания человека, что приводит к развитию хронических патологий и инвалидизации.

Выделение аммиака из бетонных конструкций во внутрижилищную среду происходит из-за наличия в них азотсодержащих примесей, которые попадают в бетон вместе с сырьевыми компонентами. Аммиак образуется из тех азотсодержащих веществ, в которых степень окисления азота равна минус 3 (N 3- ) [9]. Можно выделить следующие наиболее вероятные причины и источники появления аммиака в бетоне:

- транспортировка цемента в неочищенных вагонах-цементовозах;

- наличие повышенного содержания интенсификаторов помола в цементе;

- наличие аммиака в золах-уноса, применяемых в качестве минеральной добавки в цементе и бетоне;

- химические добавки-модификаторы бетонной смеси и бетона, способные к образованию аммиака.

Транспортировка цемента в неочищенных вагонах-цементовозах

В связи с напряженной ситуацией с РЖД по износу подвижного состава, перевозящего цемент, не исключена возможность использования неочищенных вагонов. Так, в прессе [10] приводятся случаи поставки под погрузку цемента немытых вагонов, перевозивших минеральные удобрения. В результате этого возможно попадание азотных удобрений в цемент и далее в бетон. При определенных условиях (влажность, повышенная температура, присутствие щелочей) происходит разложение составляющих удобрений, и выделяется аммиак.

Наличие повышенного содержания интенсификатора помола в цементе

Источником соединений в цементе, которые способны к выделению аммиака, могут являться поверхностно активные вещества (ПАВ), такие как аминоспирты. К подобным веществам можно отнести — триэтаноламин (ТЭА), диэтаноламин (ДЭА), моноэтаноламин (МЭА) или другие подобные соединения, используемые иногда в качестве интенсификаторов помола цемента. Интенсификаторы помола — технологические добавки (ПАВ), вводимые при помоле клинкера, уменьшают поверхностную энергию частиц, что способствует облегчению помола, тем самым повышается производительность цементных мельниц, удельная поверхность частиц и другие показатели [2]. Наиболее эффективным и получившим широкое применение интенсификатором помола цементного клинкера является триэтаноламин. Теоретически триэтаноламин способен к гидролизу с образованием этиленоксида и выделением аммиака:

Однако при нормальных условиях все алканоламины стабильны и обладают высокой стойкостью в щелочной среде. Они используются уже в течение десятков лет, и ранее никогда не отмечалось их разложение в цементе с выделением газообразного аммиака [9].

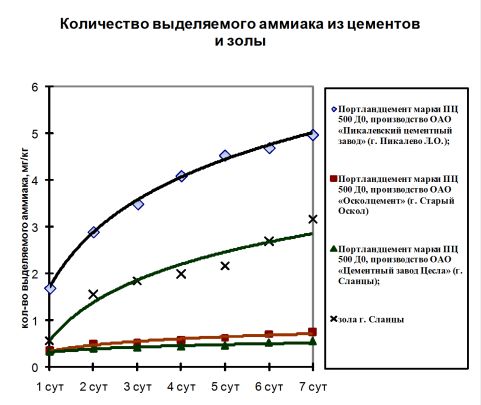

Тем не менее экспериментальные данные свидетельствуют о способности цементов выделять аммиак. В работе [7] проводились исследования по определению эмиссии аммиака из бетонных смесей, приготовленных на портландцементах разных производителей, по методике, разработанной в Санкт-Петербургском государственном архитектурно-строительном университете (СПбГАСУ). Полученные в ходе проведенных испытаний результаты представлены на рисунке 1. Из рисунка следует, что все исследованные цементы способны в той или иной степени образовывать аммиак.

Причиной значительного выделения аммиака из бетонов, изготавливаемых на цементах, в которых содержатся интенсификаторы помола в виде аминов, может быть передозировка последних. В этом вопросе большое значение приобретает культура производства и человеческий фактор.

Стоит отметить, что по российским стандартам изменения в качестве цемента, произведенного с применением интенсификатора помола, никак не отражаются документально, т.е. производитель не обязан указывать в паспорте содержание и тип интенсификатора помола. Поэтому необходимо более полное раскрытие информации с указанием в вещественном составе цемента не только вида применяемого интенсификатора помола, но и его количества.

Важным также представляется совместимость интенсификатора помола цемента с такими активными компонентами бетона, как химические добавки. В настоящий момент ощущается недостаток информации, связанной с вопросами взаимодействия интенсификаторов помола цемента с другими составляющими бетонной смеси и бетона.

Рис. 1. Результаты исследования возможности образования аммиака в составе минеральных компонентов бетонной смеси [7].

Наличие аммиака в золах-уноса, применяемых в качестве минеральной добавки в цементе и бетоне

Зола-уноса представляет собой тонкодисперсный материал, состоящий, как правило, из частичек размером от долей микрона до 0,14 мм. Зола-уноса широко используется в технологии цемента и бетона в качестве минеральной добавки и вводится в цемент в количестве до 20% от массы по ГОСТ 31108-2003 «Цементы общестроительные. Технические условия» либо в бетонные смеси согласно ГОСТ 25818-91 «Золы-уноса тепловых электростанций для бетонов. Технические условия». Зола-уноса образуется в результате сжигания твердого топлива на тепловых электростанциях (ТЭС) и улавливается электрофильтрами.

Наличие аммиака в золе-уноса обусловлено тем, что на ТЭС для сокращения выбросов оксидов азота (NOx) в атмосферу в поток дымовых газов инжектируется восстановительный агент, в качестве которого обычно применяют аммиак или мочевину, часть которого выводится из системы вместе с золой-уноса. Зола-уноса с низкой концентрацией аммиака содержит 50-120 мг NH3/кг, средней концентрацией 250-600 мг NH3/кг и высокой степенью загрязнения аммиаком около 700-1200 мг NH3/кг.

При наличии аммонизированной золы-уноса в бетонной смеси или растворе при затворении водой происходит выброс газообразного аммиака. При высоком содержании аммиака в золе концентрация аммиака в воздухе может превышать 20 мг/м 3 [13]. На этапе приготовления и укладки бетонной смеси или раствора выделяющиеся высокие концентрации аммиака создают неблагоприятные условия для рабочих, особенно при проведении работ в замкнутых пространствах при отсутствии вентиляции. Также в исследовании [13] было обнаружено, что более 50% от первоначально рассчитанного аммиака осталось в толще бетонной конструкции, и это остаточное количество аммиака будет диффундировать из бетона с очень низкой скоростью в течение многих месяцев. В долгосрочной перспективе эмиссия аммиака из подобных конструкций станет причиной загрязнения газовоздушной среды в помещениях.

Химические добавки-модификаторы бетонной смеси и бетона, способные к образованию аммиака

Аммиак может образовываться по реакции гидролиза из амидо-, аминогрупп и аммонийных соединений, входящих в состав модификаторов. Часто такие соединения встречаются в пластификаторах, противоморозных добавках, добавках-ускорителях и комплексных модификаторах. К веществам, способным выступать в роли потенциального источника аммиака в бетонных конструкциях и применяемых в технологии бетона [1], можно отнести следующие:

- сульфированныемеламиноформальдегидные смолы, входят в состав пластификаторов и суперпластификаторов;

- аммонийная форма нитрата кальция(Ca5NH4(NO3)11*10H2O), используется в качестве ускорителя сроков схватывания и компонента в противоморозных добавках;

- амиды карбоновых кислот с общей формулой RCONH2 , входят в состав противоморозных добавок и ускорителей твердения;

- алифатические моноаминомонокарбоновые кислоты (аминокислоты), напримераминоуксусная (гликоколь) NH2-CH2-COOH; аминопропионовая (α-аланин) CH3-CH(NH2)-COOH; аминовалериановая(норвалин)CH3—CH2—CH2—CH(NH2)-COOH, входят в состав добавок регуляторов твердения бетона;

- гидроксид аммония (аммиачная вода) NH4OH, модификатор противоморозного действия;

- нитрат аммония NH4N03, модификатор противоморозного действия;

- карбамид или мочевина CO(NH2)2, модификатор противоморозного действия, а также составляющая комплексных модификаторов, получил наиболее широкое применение в практике строительства.

Большинство описанных выше соединений и веществ, при нормальных условиях стабильны в щелочной среде твердеющего цемента. Однако при совместном использовании с другими органическими или неорганическими соединениями, например пластификаторами, солями и т.п., последние могут интенсифицировать процесс распада азотсодержащего вещества с выделением аммиака. Нельзя также отвергать и гипотезу о том, что частицы цемента, содержащие различные количества тяжелых металлов или растворимых щелочей, могут выступать в качестве катализаторов процесса такой деструкции [9].

Анализируя источники [5; 11; 12; 14], можно сделать вывод, что большинство случаев загрязнения внутрижилищной среды аммиаком связано с введением в бетон мочевины в качестве противоморозной добавки. Рекомендуемые дозировки: до минус 5 °С — 8% массы цемента; до минус 10 °С — 10%; до минус 15 °С — 12% [1]. В зависимости от дозировки, полный выход аммиака из бетонной конструкции, содержащей основанную на мочевине противоморозную добавку, может занять более 10 лет [14]. Таким образом, эмиссия аммиака из бетонных конструкций, содержащих мочевину, может стать причиной загрязнения воздуха в помещениях в течение длительного периода времени.

Подводя итог, можно отметить следующие проблемы, вытекающие из рассматриваемой темы эмиссии аммиака из бетона:

- загрязнение воздуха внутрижилищной среды, вызывающее дискомфортные условия проживания и угрозу здоровью людей;

- дискомфортные, а порой и вредные условия труда у рабочих, производящих бетон;

- необходимость в специальных мерах по снижению эмиссии аммиака из бетона.

Эти обстоятельства обуславливают необходимость решения проблемы эмиссии аммиака из строительных конструкций в помещениях построенных зданий, а также разработки методов и средств прогнозирования и нейтрализации вредного воздействия аммонийных соединений и других вредных примесей, присутствующих в сырьевых компонентах бетонных смесей.

Рецензенты

- Морозов В.И., д.т.н, директор ООО «ИнжСтройИнновация», г. Санкт-Петербург.

- Хоритонов А.М, д.т.н., заместитель генерального директора по науке ООО «АЖИО», г. Санкт-Петербург.

Источник

.jpg)