Штукатурка огнезащитная

Штукатурка огнезащитная UNIMIX

Штукатурка огнезащитная – сухая штукатурная смесь, состоящая из портландцемента, лёгкого теплоизоляционного заполнителя вспученного вермикулита, фракционированного песка, модифицированная специальными добавками. При смешивании с водой образует пластичную растворную смесь.

- Повышение огнестойкости строительных конструкций

- Теплоизоляция

- Звукоизоляция

- Не токсична

- для огнезащиты металлических несущих, кровельных конструкций и перекрытий, железобетонных конструкций, воздуховодов, переборок, подволоков, внутренней изоляции машинных и котельных отделений и др.

- для выравнивания стен с попутным усилением теплозащитных и звукоизоляционных свойств

- для наружных и внутренних работ (в помещениях с нормальной и повышенной влажностью)

- для ручного нанесения

Бетон, железобетон, металлоконструкции, керамический и силикатный кирпич, штукатурка на цементной основе

Максимальный размер зерен заполнителя

не более 450 кг/м³

Количество воды для затворения 1кг сухой смеси

Марка по подвижности

Время использования готовой растворной смеси

Минимальная толщина слоя нанесения

Максимальная толщина слоя нанесения за один проход

Расход сухой смеси на м² при толщине слоя 10 мм

Предел прочности при сжатии

не менее 1,5 МПа

Предел прочности сцепления с основанием

не менее 0,4 МПа

не более 0,14 Вт/(м*оС)

Температура растворной смеси, основы и окружающей среды

Температура раствора в процессе эксплуатации

*- При приведенной толщине металла 5,3 мм толщина штукатурного слоя составит 29 мм, расход 13,9 кг/м2

толщина металла 12,3 мм толщина штукатурного слоя составит 19 мм, расход 9,1 кг/м2

- Подготовка металлических поверхностей

Перед нанесением огнезащитной штукатурки металлические поверхности необходимо загрунтовать антикоррозионным грунтом торговой марки UNIМIX или грунтом ГФ-021 (или его аналогами) слоем толщиной не менее 0,05 мм.

Перед нанесением огнезащитной штукатурки поверхность должна быть обеспыленной, чистой, сухой или влажной (но не мокрой), не иметь жировых и масляных загрязнений.

- Подготовка бетонных поверхностей

Перед нанесением огнезащитной штукатурки бетонные поверхности рекомендуется обработать праймером торговой марки UNIМIX.

Перед нанесением огнезащитной штукатурки поверхность должна быть обеспыленной, чистой, сухой или влажной (но не мокрой), не иметь жировых и масляных загрязнений.

Приготовление растворной смеси

Для обеспечения однородности растворной смеси при замесе желательно использовать содержимое мешка полностью за один прием затворения. Приготовление растворной смеси рекомендуется производить при помощи миксера или низкооборотной дрели с насадкой. В емкость для приготовления растворной смеси залить воды 70% нормы, а затем постепенно засыпать сухую смесь. По мере перемешивания растворной смеси добавлять оставшуюся часть воды до получения растворной смеси нужной консистенции. Перемешивание производится не менее 3 минут.

Внимание! Полученный раствор должен отстояться не менее 5 минут, после повторного перемешивания штукатурная смесь готова к применению.

Во время работы растворную смесь необходимо периодически перемешивать.

Не рекомендуется дополнительное добавление воды в готовую растворную смесь.

- На плоские горизонтальные и вертикальные поверхности, не испытывающие вибрационные или динамические нагрузки, штукатурка наноситься без дополнительного армирования в несколько слоев до достижения необходимой общей толщины огнезащитного штукатурного слоя для обеспечения заданного предела огнестойкости.

- При нанесении штукатурки на поверхности, подвергающиеся вибрационным или динамическим нагрузкам, на длинномерные и фасонные конструкции, необходимо на поверхности конструкции предварительно закрепить армирующую сетку 50×50×4 мм.

Оштукатуривание выполняют при помощи шпателя или механическим способом.

Готовый раствор равномерно нанести на поверхность и распределить слоем толщиной не более 5,0 см. Толщина слоя штукатурки измеряется металлическим щупом с ценой деления не более 1,0 мм или штангенциркулем.

При необходимости через 4 часа возможно нанесение последующего слоя штукатурки. Количество слоев зависит от приведенной толщины металлоконструкции и требуемого предела огнестойкости.

Окончательное формирование огнезащитного штукатурного слоя происходит через 3-4 недели после окончания работ.

Работы следует производить, когда в помещении не отмечается значительного изменения температурно-влажностного режима, что исключает какие-либо линейные изменения обрабатываемых поверхностей.

При пониженной температуре и повышенной влажности (≥70%), особенно осенью, время высыхания слоя удлиняется.

Очистка инструмента и меры предосторожности

Инструменты должны быть вымыты сразу после окончания работы. Не следует выливать раствор и воду после промывки инструментов в канализационные трубы.

Источник

Огнезащитная изоляция из сборных элементов

Наряду с традиционными «мокрыми» методами огнезащиты стальных конструкций, где применяются стандартные огнезащитные составы в практике строительства получают все большее распространение прогрессивные способы огнезащиты, основанные на применении облегченных облицовочных изделий (минераловатных, вермикулитперлитосодержащих, асбестовых, гипсоволокнистых и других материалов).

Минераловатные огнезащитные изделия

Благодаря отличной температуростойкости минераловатные волокна выгодно отличаются от стеклянных волокон более высокой температурой спекания и плавления. Об этом говорят и результаты огневых испытаний.

Минераловатные волокна способны выдерживать, не плавясь, температуру выше 1000 о С, в то время как связующие при температурном воздействии свыше 250 о С испаряются. Волокна остаются неповрежденными и, в силу хаотического сцепления, обеспечивают связанность и достаточную прочность, создавая защиту от огня.

Ведущие фирмы минераловатной продукции на рынке России: Partek, Rockwool, предлагают пожарозащитные плиты, маты и цилиндры для конструкций трубчатого сечения.

Благодаря высокой температуростойкости минераловатных изделий, особенно содержащих небольшое количество связующих (менее 2 %), они с успехом могут применяться в качестве огнезащиты. Такие минераловтные наполнители могут вставляться внутрь между дверными полотнами в огнестойкие противопожарные двери.

Для противопожарной изоляции элементов трубчатого сечения (например, элементов пространственной системы покрытий) можно применять минераловатные цилиндры. Они режутся и легко «одеваются» на трубу, склеиваются силикатным клеем и скрепляются скобами или бандажом.

Минераловатные маты с сетчатой оплеткой содержат минимальное количество синтетической связки: 3 , а его теплопроводность 0,05-0,07 Вт/(м∙К). Вермикулит является наиболее термостойким из всех широко применяемых наполнителей. Его огнестойкость составляет величину1270-1430 о С.

Сравнение теплофизических свойств вермикулита и перлита, казалось бы, позволяет сделать вывод об однозначном преимуществе вермикулита в качестве наполнителя для огнезащитных материалов, так как вермикулит имеет более высокую рабочую температуру, однако это совершенно не соответствует действительности. Вермикулит является более стойким в химическом отношении минералом и не практически не гидратируется в цементном геле, то есть является пассивным наполнителем. Частицы перлита частично гидратируются в растворе и участвуют в образовании цементного камня, и как следствие, сцепление частиц перлита между собой оказывается выше. Кроме того, насыпная плотность перлита ниже, что позволяет уменьшить его количество для получения той же плотности. Как следствие, даже если при комнатных температурах материалы из перлита и вермикулита имеют приблизительно одинаковые прочностные характеристики, с ростом температур до 800-1000 о С преимущества перлитовых продуктов становятся все более явными и разница в прочностных характеристиках может достигать десятков и даже сотен процентов. Перлитовые материалы не имеют выраженной склонности к трещинообразованию при высоких температурах.

Огнезащитные штукатурки и плиты на основе перлита или вермикулита и цементного вяжущего имеют плотность от 350 кг/м 3 до 1200 кг/м 3 , теплопроводность 0,06-0,3 Вт/(м∙К) и являются наиболее универсальными материалами. Область их применения наиболее широка. Это не только огнезащита гражданских объектов, но и объектов энергетики, морских судов и нефте- и газодобывающих платформ. В Европе известны такие марки огнезащитного материала этого типа, как «Newspray», «Mandolite-550», «Mandolite-CP2».

Источник

Вермикулитовая штукатурка как огнезащита

В условиях современного строительства, когда в целях облегчения, удешевления конструкций, улучшения качества отделки помещений и сокращения трудозатрат на монтаж все шире используются полимерные материалы, ситуация пожароопасности зданий и сооружений будет усугубляться. Полимеры, благодаря своим положительным механическим и химическим свойствам – малой плотности, высокой прочности, низкой теплопроводности, химической стойкости и сопротивляемости истиранию, – получают все большее распространение в строительстве и дают значительный экономический и технический эффекты. Однако полимерные вещества, обладают пожароопасными свойствами, такими как горючесть, воспламеняемость, дымообразующая способность и токсичность продуктов горения [1]. Кроме того, продукты разложения полимеров являются опасными для здоровья человека.

Возрастающее число пожаров за последнее время во всем мире, приносящих большой материальный ущерб, можно в значительной степени отнести за счет увеличения доли применения полимерных материалов при строительстве зданий и сооружений [5].

Во многих европейских странах приняты специальные постановления, ограничивающие использование горючих полимерных материалов при строительстве промышленных и гражданских сооружений, однако этому в России не уделено должного внимания. Если рассматривать структуру потребления теплоизоляционных материалов в нашей стране, то на данный момент около половины приходится на каменную вату (47 % в 2014 г.), стекловата занимает 29 % рынка, экструдированный пенополистирол – 10 %, вспененный пенополистирол 14 % [2]. В ряде регионов, в том числе и в Красноярском крае, применение органической теплоизоляции значительно превышает приведенные цифры.

Цель исследования. Разработка теплоизоляции на основе неорганических материалов, способной к тому же обеспечить огнезащиту, является актуальной задачей. В условиях пожара, когда температура в зоне горения превышает 1000 °С, строительные конструкции зданий и сооружений, особенно металлические, достаточно быстро нагреваются и утрачивают свои эксплуатационные свойства. Локальная температура элементов конструкций может превысить критический предел огнестойкости, и тогда прилагаемые на них нагрузки интенсивно развивают температурные деформации и деформации ползучести, что приводит к потере несущей способности и быстрому обрушению.

Задача огнезащиты конструкций состоит в выполнении строительных норм и правил, что предопределяет создание на поверхности элементов конструкций теплоизолирующих экранов, выдерживающих высокие температуры и непосредственное действие огня.

В настоящее время существуют конструктивные методы огнезащиты (создание на поверхности элементов теплозащитных экранов) и физико-химические и технологические приемы, направленные на снижение пожарной опасности материалов [3]. При разработке огнезащиты металлических конструкций наметилась тенденция к использованию облегченных минеральных материалов и легких заполнителей – вспученного перлита и вермикулита, минерального волокна, обладающих высокими теплоизоляционными, огнезащитными свойствами, паропроницаемостью (что создает оптимальный режим для жизнедеятельности человека в помещении). Кроме того эти материалы химически нейтральны, инертны, безопасны. Инновационные методы основаны на механизированном нанесении облегченных материалов на основе легких заполнителей.

Материалы и методы исследования

В настоящем исследовании для создания составов огнезащитных покрытий (ОЗП) использовался вспученный вермикулит Татарского и Инаглинского месторождений Сибири и отход при вспучивании татарского вермикулита – циклонная пыль.

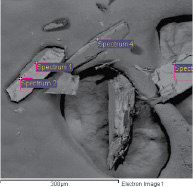

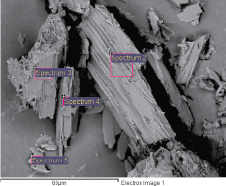

Минералогическое изучение пробы щелочных амфиболов из татарского вермикулита проводилось с использованием микроскопа МБС-10 и поляризационного микроскопа Leica DMLP. Их содержание определялось методом визуального подсчета зерен амфибола нескольких проб в иммерсионных препаратах и просматривалось с помощью сканирующего электронного микроскопа JEOLJSM 7001F. Для достоверности результатов делались усредненные выборки.

Результаты исследования и их обсуждение

Определялся минеральный состав Татарского и инаглинского вспученных вермикулитов и циклонной пыли, образующейся при вспучивании татарского вермикулита. Их исследование показало, что в них присутствуют щелочные амфиболы (ленточные силикаты формулы (Х, Y)7–8 [Al,Si]8[OH, F, Cl]2O22, где Х – Na, К, Ca; Y – Al, Fe3+, Fe2+, Mg) различных разновидностей, количество которых в общей массе проб татарского вермикулита составляет от 10 % и растет с уменьшением фракции.

В исследованных пробах вермикулитов моноклинный амфибол представлен двумя разновидностями: арфведсонитом и актинолитом, входящим в группу амфиболовых асбестов. Суммарное содержание амфиболов в пересчете на вес исследованных вермикулитов составляет от 8,8 до 12,4 об.вес %, из них 0,5–0,53 об.вес % приходится на актинолит, остальное – на арфведсонит.

Концентрированные амфиболы, выделенные из концентрата вермикулита Татарского месторождения и состоящие в основном из арфведсонита ((Na2,5Ca0,5)3 (Mg, Fe2+, Fe3+, Al)5(Al0.5Si7.5)8O23(OH)2, Ca может практически отсутствовать), имеют длиннопризматические кристаллы с ромбовидным поперечным сечением темно-зеленого цвета с отчетливым синим оттенком (рис. 1, 2). Длина кристаллов 0,2–1,0 мм. При раздавливании образуются спайные пластинчатые обломки.

Выделенный с помощью оптического микроскопа актинолит – агрегаты игольчатого строения (длиной не более 5–10 мм), в пробах встречается в виде плохо образованных зеленовато-голубых шестоватых кристаллов с занозистыми краями (рис. 3, табл. 3). При раздавливании актинолит легко разрушается на иголочки и волокна.

Свойствами асбестовых минералов, определяющими их промышленную ценность, являются: длина волокна, эластичность, прочность, способность распадаться на тончайшие волокна, химическая стойкость при воздействии на них кислот и щелочей, способность выдерживать высокие температуры без существенных изменений физических свойств, сорбционная активность. По химическому составу моноклинные амфиболовые асбесты разделяются на щелочные (режикит-асбест, рибекит-асбест, крокидолит-асбест), щелочноземельные (рихтерит-асбест), кальциево-магниевые (актинолит-асбест, тремолит-асбест) и относятся к 3 классу опасности [4]. Хризотил и амфиболы имеют общие области применения в промышленности, но различаются по минеральному строению, физико-химическим свойствам и биологической агрессивности. Температурный интервал выделения кристаллизационной воды актинолит-асбеста – 930–1120 °С (600–800 – для хризотил-асбеста), температура плавления – 1190–1288 °С, твердость по шкале Мооса – 5–6. Волокно актинолит-асбеста жесткое, прочное, его размеры находятся в широком диапазоне – от нескольких мкм до нескольких мм.

Рис. 1. Общий вид микроструктуры кристаллов арфведсонита

Элементный состав точечных спектров кристаллов арфведсонита (рис. 1), в атомн. %

Элементный состав, All results in atomic, %, site 10

Источник