- Силосы для цемента – какие бывают?

- Устройство силоса для цемента

- Принцип работы ротационного датчика

- Система аэрации силоса цемента

- Виды силосов

- Установка силоса для цемента

- Основные отечественные производители силосов для цемента

- Закачка цемента в силос – Как загружают цемент в силос?

- Как подобрать силос цемента по объему для моего бетонного завода?

- Разгрузка цементовозов | Окна — выбор, установка, советы

- Похожие материалы:

- 14.1. Технологические схемы и комплексные системы доставки и складирования сыпучих материалов

- Выгрузка и загрузка цемента

- Конструкции силосов, способы аэрирования и разгрузки

- Конструкция цементного силоса

- Типовые объемы

- Виды силосов для хранения цемента

- В какой комплектации можно купить силос для цемента

- Преимущества силоса для цемента

Силосы для цемента – какие бывают?

Силос для цемента представляет собой специальный промежуточный склад, предназначенный для приема, кратковременного хранения и отгрузки «вяжущего» потребителям. Загрузка склада осуществляется либо из специального транспорта, либо из железнодорожных хопров с помощью пневмоподачи, шнекового или ленточного транспортера.

Выгрузка цемента осуществляется шибером, шнековым транспортером, или цементным насосом. Силосы под цемент являются обязательным технологическим оборудованием: заводов по производству цемента, предприятий изготавливающих сухие строительные смеси, бетонных заводов, перевалочных баз и компаний, осуществляющих расфасовку «вяжущего» для продажи в розницу.

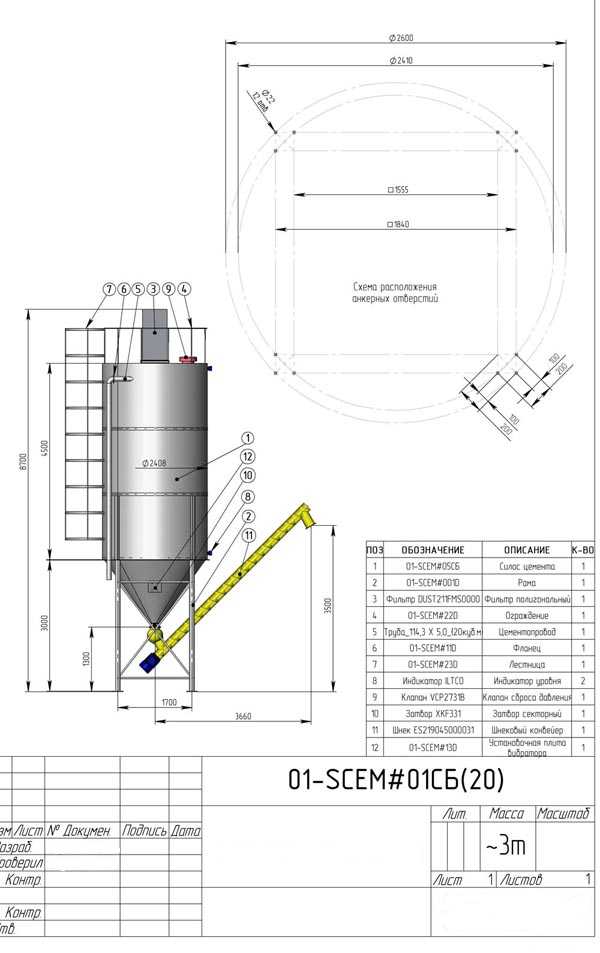

Устройство силоса для цемента

В конструкцию силоса входит вертикальная сварная стальная цилиндрическая емкость-бункер с четырьмя опорами, установленная на бетонном основании. Нижняя часть бункера представляет собой усеченный конус, оборудованный дисковым затвором и шнековым транспортером для выгрузки цемента в специальный транспорт. Выгрузка цемента в емкость осуществляется снизу, через подающий трубопровод. На верхней части емкости устанавливаются:

- Предохранительный клапан для сброса избыточного давления, возникающего при загрузке установки.

- Фильтр силоса цемента, предназначенный для обеспыливания воздуха, выходящего в атмосферу при заполнении бункера. Как работает фильтр на цементном силосе? Загрязненный воздух, вытесняемый поступающим в емкость материалом, проходит через вертикальные фильтрующие элементы, очищается от цемента и выбрасывается в атмосферу. Электровибратор периодически встряхивает фильтрующие элементы – происходит их очистка и возврат цемента в силос.

- Защитное ограждение для обслуживающего персонала.

Контроль минимального и максимального уровня заполнения силоса обеспечивается двумя датчиками. Нижний датчик устанавливается на границе конической и цилиндрической части емкости. Верхний датчик может монтироваться на верхнюю крышку или на верхнюю часть цилиндрической поверхности установки. В некоторых случаях, для точности замеров уровня заполнения устанавливают дополнительный третий датчик.

Датчики уровня цемента в силосе имеют различный принцип действия и соответственно различную конструкцию. Производители оборудования используют следующие типа датчиков уровня: ротационный, вибрационный, ёмкостной и кондуктивный.

Самым распространенным типом, является ротационный датчик уровня, характеризующийся надежностью и долговечностью. Конструкция ротационного датчика состоит из следующих основных элементов:

- Маломощный (4 Вт) электродвигатель с удлиненным валом и возможностью консольной установки на вертикальные поверхности с помощью резьбы и гайки.

- Лопасти выполненной в виде флажка установленной на конце вала электродвигателя с помощью вилочно-шплинтового разъемного соединения.

- Системы автоматики установленной в щите управления и звуковой сигнализации.

Принцип работы ротационного датчика

- После подачи напряжения на электродвигатель, вал с флажком начинает вращение.

- Вращение вала происходит до момента попадания флажка, в толщу загружаемого в емкость цемента. Вследствие небольшой мощности, электродвигатель не может вращать флажок в толще цемента и останавливается.

- Система автоматики реагирует на остановку двигателя подачей сигнала на пульт управлений и дублирующего громкого звукового сигнала.

- При понижении уровня цемента ниже окружности описываемой флажком, электродвигатель включается, а на пульт управления подается информация об отсутствии верхнего или нижнего уровня цемента.

Цемент обладает «вредной» способностью налипать на стенки емкости и слеживаться (уплотняться). Это значительно затрудняет процесс выгрузки, поэтому силосы оснащаются системами аэрации и системами вибрационного встряхивания емкости установки.

Так как система встряхивания постепенно разрушает корпус бункера, производители оборудования отдают предпочтение варианту «разжижения» слежавшегося цемента с помощью технологии аэрации.

Система аэрации силоса цемента

- Трубопроводы подачи сжатого воздуха, опоясывающие коническую часть емкости.

- Пластины или жиклеры аэрации, врезанные в коническую часть и подключенные к трубопроводам.

- Воздушный фильтр-регулятор.

- Электромагнитный клапан.

- Компрессорная установка для выработки сжатого воздуха.

- Система управления и автоматики.

Принцип действия системы аэрации заключается в подаче сжатого воздуха через трубопроводы и жиклеры внутрь силоса. Сжатый воздух разрыхляет слежавшийся материал. Это позволяет производить отгрузку цемента без задержек и дополнительных трудовых затрат.

Для возможности обслуживания и очистки установки, все силосы оборудуются наружными и внутренними лестницами.

Виды силосов

При покупке силоса необходимо учитывать важный момент. Силос для цемента рассчитывается исходя из требования полного использования загруженного материала в течение 7 суток. В противном случае цемент слеживается и теряет свое качество.

Производители оборудования выпускают широкий размерный ряд объемов емкостей, вмещающих от 6 до 182 тонн сыпучего продукта. Типовые объемы и примерное назначение силосов:

- Установка объемом 6-35 т. Рекомендуется для: производств с малым суточным расходом, производств в технологических схемах, которых используются специальные марки «вяжущего» и всевозможные улучшающие присадки, комплектации заводов изготавливающих тротуарную плитку и сухие строительные смеси, компаний фасующих цемент в мешки и штукатурных станций. Подобное оборудование можно устанавливать в закрытых помещениях без необходимости строительства капитального заглубленного фундамента.

- Установка объемом 45-70 т. Являются оптимальным вариантом, которым комплектуется стандартный бетонный завод средней производительности. Также он может использоваться в формате емкости состоящей в технологической цепочке фасовочного производства или производства асфальта.

- Силос емкостью 80-182 т. Предназначен для мощных бетонных производств и других потребителей сыпучего продукта, имеющих высокий суточный расход цемента: перевалочные склады, прирельсовые базы и пр.

Установка силоса для цемента

В общем случае, силос устанавливается на опорный фундамент и закрепляется на его поверхности с помощью анкерных болтов. При этом необходимый диаметр анкерных болтов и габариты фундамента рассчитываются индивидуально, в зависимости от габаритов силоса и состояния грунта.

Кроме того, для возможности подъезда специального транспорта, по периметру установки следует предусмотреть свободное пространство не менее 50 метров. Основные правила эксплуатации силоса для цемента:

- Запрещается перегружать установку более чем на 1% относительно паспортного значения вместимости бункера.

- Запрещается продолжать загрузку после срабатывания верхнего датчика уровня цемента.

- Запрещается загружать цемент, в котором имеются металлические предметы и другие твердые примеси.

- При эксплуатации следует содержать оборудование в чистоте и не допускать работу силоса: с неисправной механической или электрической частью, при неплотностях резьбовых соединений и разрывах корпуса, при повреждениях трубопроводов и других деталей конструкции.

Основные отечественные производители силосов для цемента

| Производитель | Объем бункера, м3 | Вместимость, т |

| ООО «Севметаллстрой» | 7-45 | 10-65 |

| ООО «РуссаМет» | 6-130 | 8-182 |

| ООО БСУ «Сервис» | 22-100 | 30-135 |

| ООО «ДЗМ» | 6-120 | 8,5-156 |

| OOO «Cтрой Бетон» | 8-120 | 10-156 |

Представленные объемы оборудования для хранения цемента являются типовыми конструкциями. Все указанные и другие подобные компании предлагает индивидуальное проектирование и производство силосов в соответствии с требованиями заказчика.

Источник

Закачка цемента в силос – Как загружают цемент в силос?

Как подобрать силос цемента по объему для моего бетонного завода?

- Первое что нужно знать при покупке РБУ — это соответствие объема силоса с производительностью бетонного завода. Строгое соответствие!

- Второе — это удобство в транспортировке и сборке. Ликвидность и возможность увеличения объема силоса.

- Обеспечение нормальной и бесперебойной работы силоса с помощью дополнительных опций — мы называем это обвязка силоса.

1. Для нормальной работы РБУ, силос необходимо подобрать соответствующий фактической производительности завода.

В основном мы подбираем силосы из расчета непрерывной производительности в течение 2-х недель, в крайнем случае –это неделя бесперебойной работы.

- Бетонный завод 10…30 кубических метров в час, то объем соответствующего ему силоса будет начинаться от 32 тонн до 100 тонн.

- Бетонный завод 45…60 кубов в час, то это силосы от 100 тонн и выше.

- Бетонный завод 60…90 кубов в час, то это силосы от 160 тонн и выше.

Чем больше запас цемента на Вашем бетонном заводе, тем более устойчиво все производство бетона, Вы не зависите от перебоев в поставках и всегда готовы удовлетворить потребности клиента.

2. Тип силоса! Важно решить какой показатель для вас будет являтся первостепенным : удобство в транспортировке и сборке- это цельносварные силосы, либо ликвидность на вторичном рынке если вы вдруг решите продать силос и возможность увеличения объема разборного силоса. Цельносварные силосы немногим дешевле модульных, но имеют преимущество в монтаже и транспортировке. Перевезти и собрать такуой силос можно в разы быстрее чем модульный. А модульный в свою очередь вы можете увеличить всегда, купив дополнительные секторы. Каждая секция-кольцо дополнительно к объему-15 тонн.

3. При загрузке силоса не хотите выкидывать цемент в воздух, выкидывая тем самым свои деньги и загрязняя экологию? Важно знать при закачке цемента в силос, если силос не оснащен фильтром цемента теряется около 5% цемента (не трудно посчитать закачивая 100 тонн цемента вы теряем до 5 тонн цемента). Устанавливая фильтр цемента, мы не только сохраняем свои финансы, но и имеем вокруг чистую территорию завода, не загрязненную от цементной пыли, и довольных местных жителей.

Разгрузка цементовозов | Окна — выбор, установка, советы

На строительной площадке или на бетонном заводе цемент из цементовозов разгружается в силосы. Во время разгрузки контейнер цементовоза действует по такому же принципу, что и пневмокамерный насос. Воздух, сжатый под давлением 1—2 кгс/см2 и подаваемый в контейнер из компрессора, установленного на цементовозе или расположенного рядом с силосом, транспортирует цемент по трубопроводу диаметром в свету около 100 мм в силос. На крыше силоса установлен пылеулавливатель. Разгрузка цементовозов может осуществляться со скоростью 1—2 т/мин на расстояние до 50 м. Разгрузочное устройство показано на рис. 10.58.

Цементовозы можно также разгружать под действием силы тяжести. В этом случае цемент разгружается в промежуточный бункер, расположенный под цементовозом, откуда цемент винтовым транспортером и ковшовым элеватором подается в складской силос.

При большом числе погрузочных пунктов и высокой стоимости платформенных весов их иногда заменяют менее дорогими контейнерными весами. Они представляют собой вертикальные цилиндры объемом около 45—50 м3, состоящие из верхней цилиндрической и нижней конической частей. Последняя имеет дозирующий клапан, который управляется электрическим или пневматическим устройством. Цилиндрические контейнеры установлены на трех измерительных датчиках, выполняющих функцию весов. Измерительные датчики описаны в п. 3.4.1.

Заполнение бункера можно при необходимости отрегулировать на 30, 35 и 40 т. Заполнение автоматически контролируется контейнерными весами; при достижении намеченной величины загрузка автоматически прекращается. Из общей массы 30 или 35 т, находящейся в контейнерных весах, в контейнер цементовоза загружается требуемое количество, например, 32 т. Загруженная масса измеряется вычитанием из массы, находящейся в контейнере весов. При достижении 32 т дозирующий клапан под весами автоматически закрывается. Выдача весовых документов осуществляется таким же образом, как и на платформенных весах. На рис. 10.60 показана нижняя часть контейнерных весов, установленная на измерительных датчиках вместе с необходимым оборудованием для загрузки цемента навалом.

Похожие материалы:

14.1. Технологические схемы и комплексные системы доставки и складирования сыпучих материалов

Большое число насыпных грузов – цемент, сырьевая мука, зерно, сахар, минеральные удобрения, глинозем, зола, гипс, керамическое сырье, химические и многие другие материалы экономически выгодно хранить насыпью в комплексных силосных установках, которое нашли широкое применение в промышленности, строительстве, сельском хозяйстве и на транспорте.

В зависимости от вида сыпучих строительных материалов и дальности их доставки потребителю существуют различные технологические схемы перевозки этих грузов.

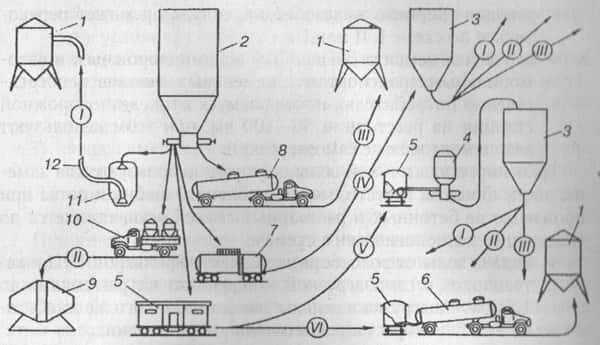

ВНИИстройдормаш, ВНИИжелезобетон, ЦНИИОМТП и другие организации разработали шесть основных технологических схем перевозки и разгрузки цемента (рис. 14.1):

- пневматическая транспортировка цемента по трубопроводу с цементных заводов или элеваторов на расстояние до 1000 м непосредственно на склад завода сборного железобетона или другого потребителя;

- перевозка цемента на расстояние 30–40 км в складах-контейнерах (установленных на автомобилях) от элеваторов или крупных складов заводов сборного железобетона на рассредоточенные объекты с небольшим объемом работ;

- доставка цемента на расстояние до 150 км в автоцементовозах с цементных заводов или элеваторов непосредственно потребителю с пневматической перегрузкой в приобъектные склады;

- перевозка цемента на расстояние до 1000 км специализированным железнодорожным транспортом от цементных заводов до элеваторов или складов крупных строек и заводов сборного железобетона, откуда он может доставляться потребителю с небольшим объемом работ по схемам I, II или III;

- доставка цемента на расстояние свыше 1000 км в крытых железнодорожных вагонах с цементных заводов до складов заводов сборного железобетона, откуда он может перевозиться по схеме I, II или III;

- перевозка цемента смешанным железнодорожным и автомобильным транспортом с цементных заводов непосредственно потребителю, находящемуся от железнодорожной станции на расстоянии 50–100 км, при этом используют автоцементовозы с самозагрузкой.

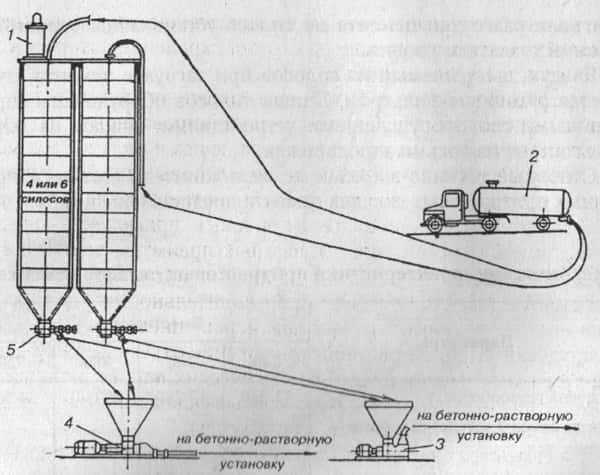

Рис. 14.1. Технологические схемы доставки цемента наземным транспортом.

1 – приобъектный склад: 2 – склад цементного завода; 3 – элеватор или крупный склад цемента завода железобетонных изделий; 4 – разгрузчик всасывающе-нагнетательного действия; 5 – крытый вагон;

6 – автоцементовоз с самозагрузкой; 7 – специализированный вагон-цементовоз; 8 – автоцементовоз;

9 – объект рассредоточенного строительства; 10 – автомобиль с установленными контейнерами;

11 – камерный насос; 12 – трубопровод.

Транспортирование цемента с цементного завода:

I – по трубопроводу; II – в контейнерах; III – автоцементовозами с пневматической разгрузкой;

IV – специализированными вагонами-цементовозами; V – крытыми вагонами с использованием разгрузчиком; VI – крытыми вагонами с применением автоцементовозов с самозагрузкой.

Транспортировка сухой золы, которую используют для замены части цемента, извести, мелкодробленого щебня и песка при производстве бетонных и растворных смесей осуществляется по следующим технологическим схемам:

Для доставки сыпучих грузов, особенно вяжущих материалов, целесообразно использовать специализированные суда-цементовозы с пневматической разгрузкой в береговой склад. Этот способ перевозки и перегрузки наиболее эффективен: низки транспортные расходы, малы сроки погрузки и выгрузки, практически отсутствуют потери на распыление, не снижается качество перечного груза, минимальны трудозатраты обслуживающего персонала. При перевозке сыпучих материалов в речных баржах общего назначения в местах выгрузки груза необходимо устанавливать перегружатели.

В зависимости от привязки к транспортным коммуникациям склады сыпучих материалов разделяются на прирельсовые и притрассовые. По способу выдачи материала потребителю различают склады с механической и пневматической подачей.

По вместимости склады подразделяют на три группы:

1) приобъектные инвентарные склады с вместимостью одного силоса в 13-25 т. предназначенные для приема порошкообразного материала из автоцементовозов непосредственно в условиях строительства;

2) склады вместимостью 240-720 т. предназначенные для строительства бетонных заводов и заводов сборного железобетона производительностью до 100 м3/сут. бетонной смеси;

3) склады вместимостью свыше 1000 т, обслуживающие крупные строительства и предприятия. Они входят в состав бетонных заводов или заводов сборного железобетона производительностью 200-1000 куб.м/сут.

Приобъектные склады цемента предназначены для обслуживания небольших бетонорастворосмесительных установок, расположенных вблизи строящихся объектов и ремонтно-строительных баз. Устраивать подъездные железнодорожные пути к этим складам нецелесообразно, поэтому в большинстве случаев цемент доставляют на них автомобильным транспортом.

В строительстве применяют приобъектные инвентарные склады цемента различной конструкции с механическим и пневматическим способами подачи материала, а также передвижные склады.

Инвентарный склад цемента вместимостью 13 т (рис. 14.2) предназначен для приема цемента из автоцементовозов с пневматической выгрузкой, хранения его и выдачи шнеком на небольших строительных площадках. Склад состоит из силоса с фильтром, шнекового конвейера и механизма поворота. Конструкция склада позволяет поворачивать силос в горизонтальное положение с погрузкой цемента в автомобиль без применения внешних грузоподъемных устройств. В связи с тем. что габарит склада в транспортном положении по ширине и высоте (3370 и 3970 мм) превышает допустимые нормы, маршрут и время перевозки надо согласовывать с органами ГИБДД.

Рис. 14.2. Инвентарный самоопрокидывающийся склад цемента вместимостью 13 т.

1 – шнековый конвейер; 2 – силос; 3 – механизм подъема; 4 – рама; 5 – опорная плита; 6 – винт;

7 – ось поворота

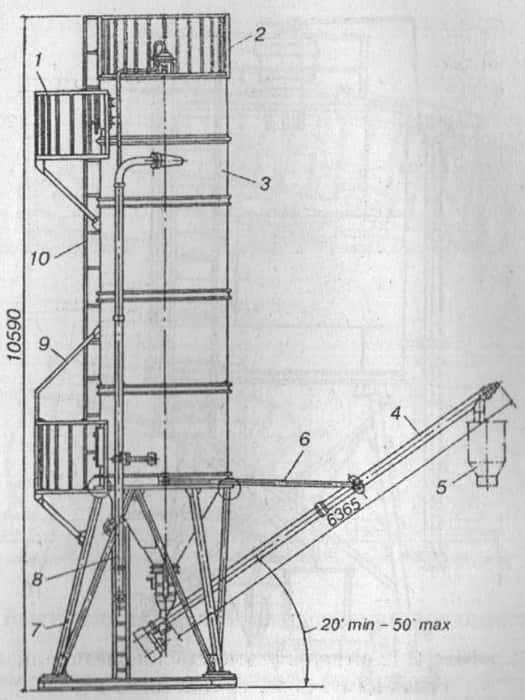

Склад цемента вместимостью 16т (рис. 14.3) предназначен для приема цемента из автоцементовозов и выдачи его в весовой дозатор установки. С помощью растяжек угол наклона шнека в вертикальной плоскости можно изменять от 20 до 50°, а шнек может поворачиваться в плане на 20°.

Рис. 14.3. Инвентарный склад цемента.

1, 2, 9 – ограждения; 3 – силос; 4 – шнековый конвейер; 5 – весовой дозатор цемента бетоносмесителыной установки; 6 – растяжка; 7 – опора; 8 – загрузочный трубопровод; 10 – лестница

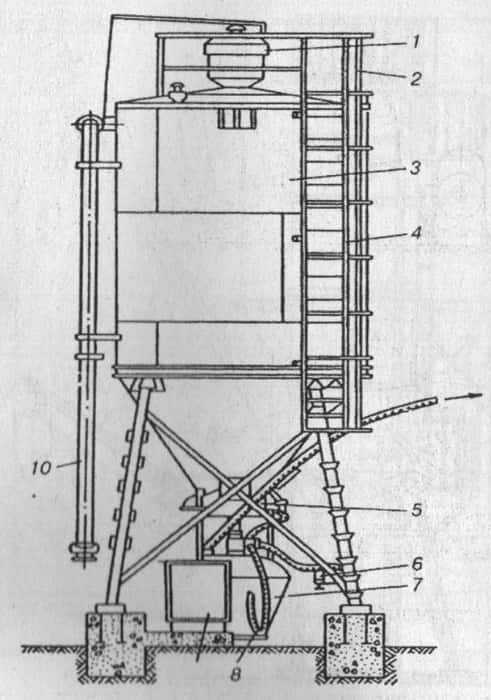

Автоматизированный склад цемента СБ-ЗЗА вместимостью 25 т (рис. 14.4) применяется для хранения и выдачи пневматическим способом потребителю не только цемента, но и мелкодробленой извести, гипса, минерального порошка, асфальтобетонных смесей. Склад состоит из силоса с рукавным фильтром, камерного насоса, влагомаслоотделителя. Пневмораспределительного устройства и системы управления. В нижней конической части силоса расположено аэрирующее устройство (аэроднище).

Рис. 14.4. Автоматизированный склад цемента СБ-ЗЗА вместимостью 25 т.

1 – фильтр; 2 – ограждение; 3 – бункер; 4 – лестница; 5 – аэрирующее устройство;

6 – влагомаслоотделитель; 7 – камерный насос: 8 — воздухопровод; 9 – электрошкаф;

10 – цементопровод

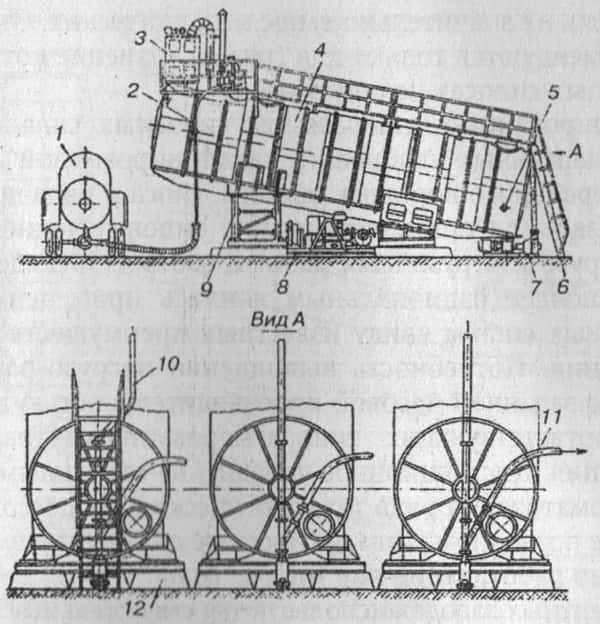

Быстромонтируемый склад цемента вместимостью 300 т (рис. 14.5) предназначен для приема цемента из автоцементовозов (притрассовый вариант) и вагонов (прирельсовый вариант), хранения и подачи его потребителю пневматическим способом в первоначальный период стройки. Склад притрассового варианта состоит из трех автономных силосов (цистерн), каждый вместимостью 100 т. Цемент подается со склада тремя пневмоподъемниками, установленными под цистернами, которые наклонены к горизонту под углом 10°. При удалении склада от бетоносмесительного отделения более чем на 25 м используют пневматические винтовые насосы.

Рис. 14.5. Быстромонтируемый склад цемента вместимостью 300 т (притрассовый вариант).

1 – автоцементовоз; 2 – загрузочный трубопровод; 3 – рукавный фильтр; 4 – силос-цистерна;

5 – указатель уровня; 6 – лестница; 7 – пневмоподъемник; 8 – компрессорная станция НВ-10Э;

9 – передняя опора; 10 – трубопровод подачи цемента в бетоносмесительное отделение;

11 – трубопровод выдачи цемента в автоцементовоз; 12 — железобетонная плита

Силосные склады-пневмокомплексы являются основнымихранилищами у потребителей цемента. Рядом ведущих проектных организаций (институтами Пшростроммашина, Гипростром. ВНИИстройдормаш, ЦНИИОМТП, Промтрансниипроект, Гипроцемент и др.) были разработаны типовые проекты таких складов различной вместимости.

В связи с применением силосных складов выполнена их унификация и нормализация. Унифицируются емкости, их взаимное расположение, системы загрузки, выгрузки и хранения материалов, основные параметры силосов и несущих конструкций. Для материалов, близких по физико-механическим свойствам, унифицируются технологические компоновки, погрузо-разгрузочное оборудование и устройства.

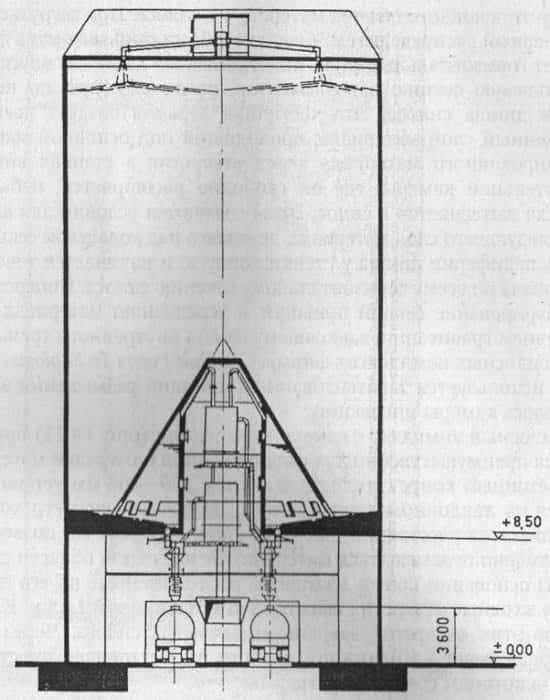

Для унифицированных силосных корпусов предусмотрено максимальное применение железобетонных конструкций с номинальными наружными диаметрами круглых силосов 3; 6; 12; 18 и 24 м; при высоте от 10.8 до 30 м. Высота подсилосного этажа определяется исходя из условий размещения подъемно-транспортного оборудования и равна 3.6; 4.8; 6.0; 10.8 м. При условиии проезда в подсилосном этаже железнодорожного состава высоту принимают 14.4 м.

Железобетонные силосы из сборного или монолитного железобетона более долговечны и стойки против воздействия влаги, но стоимость их значительно выше металлических. Стальные силосы рекомендуются только для грузов, хранение которых в железобетонных силосах недопустимо.

Унифицированные типоразмеры силосных складов для цемента, минеральных удобрений, кальцинированной соды, сульфата, минерального порошка, извести, гипса и ряда других материалов позволили применить на них типовые технологические схемы погрузо-разгрузочных работ и соответствующее оборудование. Наиболее рациональным явилось применение пневмотранспортных систем ввиду известных преимуществ этого вида оборудования. Потребность выполнения погрузо-разгрузочных операций с заданной часовой производительностью вызвала создание соответствующих типоразмеров пневмотранспортного оборудования. Дистанционное управление отдельными операциями и автоматизация ряда технологических процессов на силосном складе позволили создать силосные склады-пневмокомплексы, успешно работающие уже многие годы.

На цементных заводах используются смесительные силосы для сырьевой муки и силосы для хранения и отгрузки цемента. На отечественных и зарубежных цементных заводах, в зависимости от применяемого способа производства, созданы силосные пневмокомплексы. оснащенные соответствующим оборудованием – пневмоподъемниками. аэрожелобами, аэрационными устройствами, пневмокамерными и винтовыми насосами, фильтровальными и аспирационными системами, воздуходувным оборудованием.

Киевским институтом Гипростроммашина разработан унифицированный ряд типовых проектов автоматизированных силосных складов цемента. Использование этих проектов позволило резко сократить число типоразмеров складов – их строят из одинаковых компонентов (основного технологического, санитарно-технического и электромеханического оборудования). Общую вместимость складов отдельных групп меняют путем изменения числа силосов и их высоты. Притрассовые склады цемента предназначены для приема, хранения и выдачи цемента в расходные бункера бетоносмесительного отделения или в автоцементовозы.

Притрассовые склады располагаются вблизи автомагистралей.

Инвентарное исполнение позволяет часто перебазировать склад. Очистка сжатого воздуха на складе осуществляется комплектом влагомаслоотделителей.

Установленная на складе электроаппаратура дает возможность автоматизировать технологические процессы выдачи цемента и позволяет дистанционно управлять приемом цемента из автоцементовозов.

На рис. 14.6 представлена технологическая схема работы склада цемента вместимостью 240–360 т.

Рис. 14.6. Притрассовый склад цемента.

1 – силос склада; 2 – автоцементовоз; 3–- пневмовинтовой подъемник; 4 – пневмовинтовой насос;

5 – пневматический донный разгружатель

Склад загружается из автоцементовозов через загрузочную трубу. Для предупреждения переполнения силоса, а также для контроля разгрузки цемента на силосе установлены верхний и нижний указатели уровня.

Воздух, вытесняемый из силосов при загрузке цемента, очищается рукавным фильтром. Днища силосов оборудованы аэрационными сводообрушающими устройствами, каждое из которых состоит из восьми аэродорожек.

Автоматизированные силосные склады позволяют принимать цемент и другие порошкообразные вяжущие материалы из всех видов специализированного автомобильного и железнодорожного транспорта, крытых вагонов и вагонов бункерного типа (рис. 14.7). Из специализированного вагона-цементовоза (цистерны) с пневморазгрузкой цемент поступает непосредственно в силосную емкость. Из вагона бункерного типа цемент самотеком поступает в приемный бункер, расположенный под железнодорожной колеей, и затем пневмоподьемником подается в силос. Для разгрузки крытых железнодорожных вагонов применяется пневморазгрузчик цемента всасывающе-нагнетательного действия. Цемент подается в силосы через осадительную камеру и аэрожелоба.

Рис. 14.7. Схема автоматизированного прирельсового склада цемента.

1 – вагон-цементовоз; 2 – крытый вагон; 3 – бункерный вагон; 4 – приемное устройство бункера;

5 – пневматический подъемник; 6 – приемный бункер; 7– течка; 8 – осадительная камера пневматического разгрузчика; 9 – трубопровод запыленного воздуха; 10 – трубопроводы; 11– фильтр; 12 – приемный бункер аэрожелоба; 13, 17 – аэрожелоба; 14 – силос; 15 – пневматический разгружатель боковой выгрузки; 16 – автоцементовоз; 18 – пневматический донный разгружатель; 19 – вакуум-установка;

20 – бункер выдачи материала со склада; 21 – насос; 22 – лебедка

При необходимости можно использовать пневморазгрузчик для выгрузки цемента из вагонов бункерного типа – через верхние люки В этом случае используется всасывающее навесное сопло с электровибратором. Для перемещения сопла и гибкого трубопровода во время разгрузки на рампе склада должен быть установлен поворотный консольный кран с тельфером грузоподъемностью 200-500 кг.

Однако работа по этой схеме связана с определенными неудобствами и снижением производительности разгрузки из-за необходимости подъема материала и его перемещения по изогнутым резинотканевым рукавам. Подача цемента из силосных емкостей в расходные бункера бетоносмесительного отделения может производиться пневмовинтовым насосом ТА-14Б, струйным насосом с интенсифицирующей камерой или камерным насосом ТА-23. Это оборудование применяется в зависимости от дальности транспортирования и необходимой часовой производительности. Силосы складов оборудованы аэрационными устройствами, позволяющими выгружать из них цемент равномерно. Пневматические боковые разгружатели выдают цемент из силоса в автоцементовозы или передвижные контейнеры для доставки материала потребителю с небольшим объемом работ.

Пневматические донные разгружатели с дистанционным управлением выдают цемент из силоса в аэрожелоб и далее в бункер пневмовинтового насоса, перемещающего его в бетоносмесительное отделение.

Рассматриваемый склад включает в себя:

- компрессорное оборудование;

- систему очистки сжатого воздуха и регулирования его давления при поступлении к пневмоустановкам;

- систему автоматизированного электроуправления и контроля за уровнем цемента в емкостях;

- систему аспирации отработанного воздуха, маневровую лебедку для передвижения вагонов.

На силосных складах вместимостью от 1100 до 4000 т технология выполнения разгрузочных операций, хранения и выдачи цемента в производство аналогична работам, осуществляемым на складах вместимостью 480—720 т.

Отличительной особенностью является увеличенный грузооборот складов, так как используется пневмотранспортное оборудование большей производительности.

В ряде случаев силосные емкости используются и для выполнения определенных технологических операций, например интенсивного перемешивания сырьевой муки при производстве цемента.

Принципиальные схемы смесительных пневмокомплексов на примере силосов фирмы Claudius Peters Technologies представлены на рис. 14.8. Отавные преимущества и отличия этих силосов заключаются в том, что в центре силоса на его днище расположена смесительная камера, способствующая активному перемещению материала в области днища силоса.

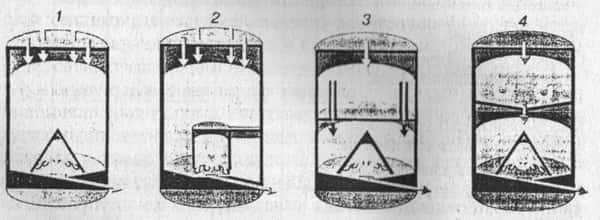

Рис. 14.8. Принципиальные схемы силосов-пневмокомплексов фирмы Claudius Peters Technologies.

1 – силос со смесительной камерой; 2 – батч-силос; 3 – силос с гомогенизирующей камерой;

4 – вариофлоу-силос

Внутренняя полость камеры исключает влияние давления материала, находящегося в силосе, на процесс перемешивания, что облегчает и улучшает операцию.

В зависимости от способа перемешивания (гомогенизации) различными фирмами разработаны и конструкции смесительных силосных комплексов с соответствующим оборудованием.

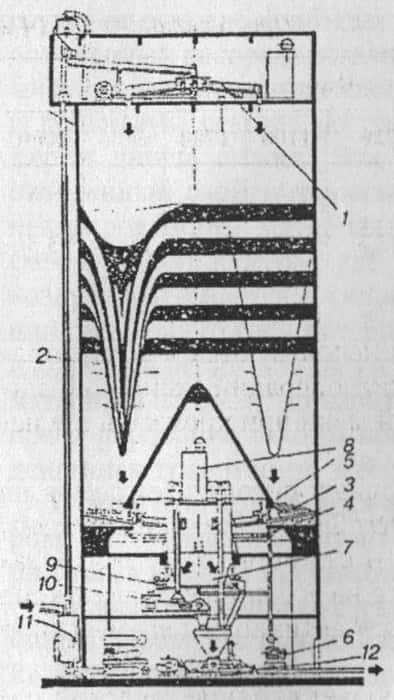

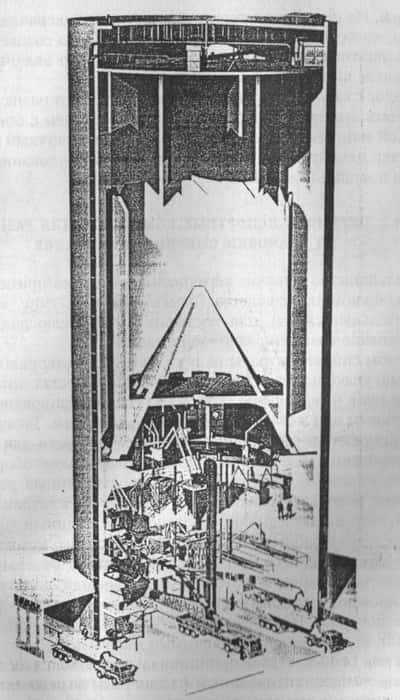

На рис. 14.9 показан смесительный силосный комплекс фирмы IBAU (ФРГ), используемый и для хранения сырьевой муки.

Рис. 14.9. Схема смесительного силосного комплекса с центральной камерой фирмы IBAU (ФРГ).

1 – аэрожелоб; 2 – воронки в материале; 3 – аэрируемые секции; 4 – клапан; 5 – регулируемый шибер контроля разгрузки; 6 – центробежный компрессор; 7 – центральный бункер; 8 – пылеуловитель;

9 – шибер с регулируемым сечением, пропорциональным углу поворота; 10 – ленточные весы;

11 – пневмоподъемннк; 12 – пневмовинтовой насос

В этом комплексе с центральной камерой имеется сборный резервуар 7 с пылеулавливающим фильтром 8, под которым расположен весовой ленточный дозатор 10, питающий пневмовинтовой насос 12. Загрузка комплекса производится пневмоподъемником 11 и аэрожелобами 1. Слои загруженного материала смешиваются благодаря образованию воронок за счет регулирования аэрации секций днища и выпуска материала управляемыми шиберами 5.

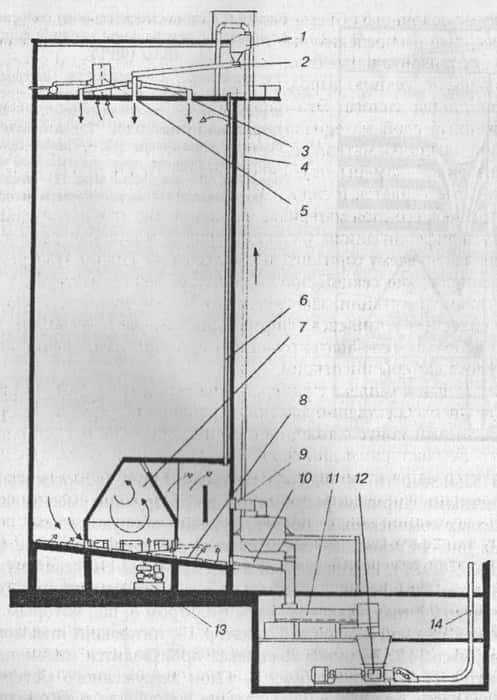

На рис. 14.10 приведен силосный комплекс, разработанный фирмой Claudius Peters Technologies (ФРГ). В центре днища находится вентилируемая смесительная камера, воспринимающая нагрузку от основного объема материала в силосе. При загрузке через веерный распределитель с аэрожелобами сырьевая мука формирует горизонтальные слои. Воздух низкого давления впускают в кольцевую секцию аэроэлементов, расположенную по периферии днища силоса. Эта частичная аэрация создает псевдоожиженный слой материала, проходящий под основной массой неаэрированного материала через отверстия в стенках внутрь смесительной камеры, где он свободно расширяется, избыток воздуха вытесняется в силос. Этим создаются условия для аэрации следующего слоя материала, лежащего над кольцевой секцией вдоль периферии днища у стенки корпуса, и начинается течение материала по всему горизонтальному сечению силоса. Попеременное аэрирование секций приводит к усреднению материала под действием гравитации, зависящему от сил внутренного трения.

Рис. 14.10. Схема смесительного силосного комплекса фирмы Claudius Peters Technologies.

1 – бункер-осадитель; 2, 3, 10 – аэрожелоб; 4 – трубопровод загружаемой сырьевой муки; 5 – фильтр;

6 – воздухопровод; 7 – смесительная камера; 8 – аэролоток; 9 – выпускной патрубок; 11 – ленточные весы;

12 – пневмовинтовой насос; 13 – компрессор; 14 – трубопровод гомогенизированной сырьевой муки

В силосных комплексах фирмы Claudius Peters Technologies широко используется запатентованный принцип размещения внутри силоса камеры инспекции.

Силосный комплекс с камерой инспекции (рис. 14.11) применяется преимущественно для складирования и отгрузки материала. Бетонный конус с толщиной стенок 300–400 мм устанавливается на наклонном днище силоса. Наружный диаметр конуса находится на расстоянии 2,25 м от стенки силоса, что позволяет равномерно перемещаться материалу от наружной области силоса. На основании конуса находятся расположенные по его периметру входные отверстия высотой 0,8 м и шириной 1,85 м. Количество этих отверстий зависит от диаметра силоса. Через них материал течет из наружной области во внутреннее пространство, в котором создается разрежение.

Рис. 14.11. Силосный комплекс с камерой инспекции фирмы Claudius Peters Technologies

Особенностью камеры инспекции является встроенная в центре шахта. Она может быть изготовлена из стали или бетона. Она отделена от остального пространства силоса, доступ в камеру осуществляется снизу. Стены камеры имеют двери для инспекции и шуровочные отверстия. Внутри камеры размещается комплексное оборудование с вентиляцией, фильтрами, трубопроводами и клапанами переключения подачи воздуха на аэроэлементы днища силоса. Размеры камеры инспекции зависят от наружного диаметра силоса.

Так как температура материала в силосе доходит до 120 °С, то воздух в камере инспекции нагревается до высоких температур, таких, которые делают невозможным работу вблизи от камеры.

Для решения этой проблемы применена система отвода воздуха с помощью вытяжной трубы, установленной в верхней части камеры. На нижнем фланце трубы закреплен аксиальный вентилятор, который отсасывает теплый воздух, что создает возможность притока холодного воздуха. Вентилятор включается специальным чувствительным датчиком.

Силос с камерой инспекции, в зависимости от назначения, может быть выполнен как силос с плоским днищем с боковой разгрузкой или как высокопоставленный перегрузочный силос для загрузки цементовозов или с комплексом оборудования для упаковки в мешки (рис. 14.12).

Рис. 14.12. Силосный комплекс с оборудованием для загрузки цементовозов и упаковки цемента в мешки фирмы Claudius Peters Technologies

Выгрузка и загрузка цемента

Системы загрузки и выгрузки цемента были специально разработаны компанией ELKON с целью предложить своим Заказчикам комплексное решение для производства бетона. Принимая во внимание все возможные варианты поступления цемента в силоса, компания ELKON предлагает несколько различных систем по загрузке/выгрузке цемента.

Система выгрузки и пневмоподачи цемента из-под хопперов и телескопическая загрузка цемента в цементовоз

В постсоветских странах особенно распространена перевозка цемента по железной дороге в вагонах-хопперах. В этом случае актуальным вопросом является выгрузка цемента из-под хоппера и его подача в цементовоз. Компания ELKON разработала техническое решение, которые представляет собой пневмосистему закачки цемента в силоса производительностью 60 т/час. Система состоит из приемного бункера, находящегося в приямке под железнодорожными путями, куда разгружается цемент из вагонов-хопперов, шнекового конвейера, посредством которого цемент из приемного бункера поступает в пневмоемкость, из которой под давлением сжатого воздуха цемент по трубам подается в силоса.

В случае если Заказчик заинтересован в коммерческой реализации цемента из силосов хранения, предлагается телескопический загрузчик для цементовоза производительностью 150 т/час.

Система растарки и пневмоподачи цемента из биг-бэгов

Для Заказчиков, которые получают цемент на строительную площадку в мешках – биг-бэгах, компания ELKON разработала специальную систему растарки и подачи цемента, при помощи которой осуществляется пневмоподача цемента из биг-бэгов в силоса. Система растарки и пневмоподачи цемента из биг-бегов состоит из приемного бункера, шнека подачи, пневмоемкости, компрессора, устройства для подъема биг-бэгов и панели управления.

Данная система обладает производительностью 15 т/ч, для подачи цемента из биг-бэгов в приемный бункер оснащена краном грузоподъемностью 2 т.

Система растарки и пневмоподачи цемента из биг-бегов полностью помещается в один 40-футовый контейнер (с открытым верхом) и легко перевозится как наземным, так и морским транспортом.

Система шнековой подачи цемента из биг-бэгов

Заказчики, которые получают цемент на строительную площадку в биг-бэгах или небольших мешках, могут приобрести систему шнековой подачи цемента. Это самый простой и экономичный вариант решения вопроса загрузки цемента в силоса. Данная система состоит из приемного бункера с ножами, шнекового конвейера и панели управления.

Система может осуществлять подачу цемента не только в 1 силос, но и в 2 с помощью закрепленного на конце шнека металлического распределителя.

Конструкции силосов, способы аэрирования и разгрузки

Цемент является сыпучим гигроскопичным веществом. Для его хранения предназначена ёмкость специальной конструкции – силос для цемента. Используют подобные ёмкости на складах для хранения цемента после помола, их можно устанавливать на открытых строительных площадках и в закрытых помещениях. В цементном силосе предусмотрены устройство для загрузки и выдачи. Возможно использование данных ёмкостей для хранения других сыпучих материалов и жидкостей.

Если требуется купить силос для цемента, главным критерием является его объём. Ёмкость рассчитывают на основании десятисуточной нормы производства бетона. Данный объём сосуда обеспечивает загрузку оборудования в случае нарушения сроков поставки сырья. Кроме того, за 10 суток происходит охлаждение цемента, и его консистенция наиболее благоприятна для использования.

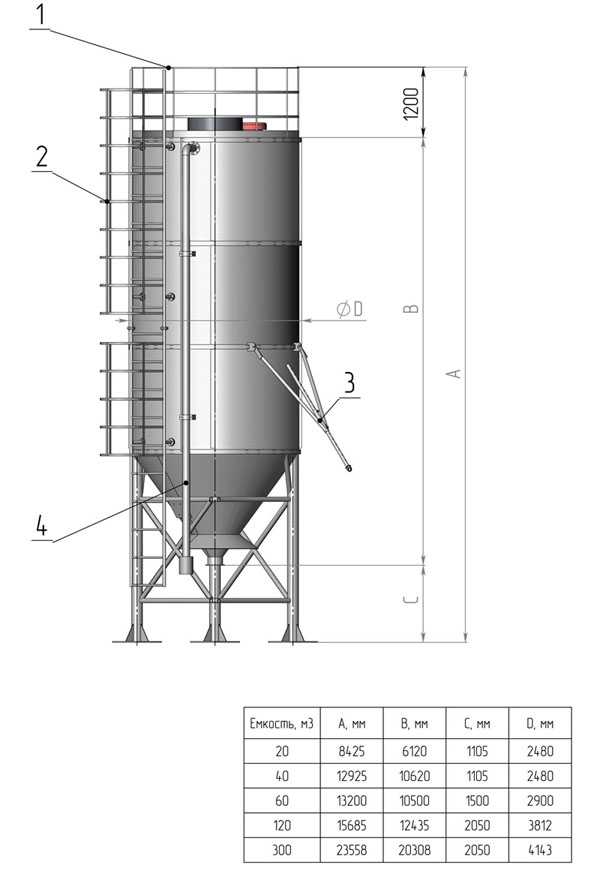

Конструкция цементного силоса

Цементный силос представляет собой сосуд специальной формы, выполненный сварным из металлических листов, толщина которых обеспечивает прочность конструкции. Он имеет вид цилиндрической ёмкости с верхним и нижним днищем специальной формы. Для большей прочности предусмотрены рёбра жёсткости. Нижнее днище силоса для хранения цемента имеет форму конуса, верхнее может быть плоским или конусным. К верхнему днищу предусмотрен подвод трубы цементопровода. Загрузка выполняется при помощи пневмокамерного насоса или наклонного ленточного транспортёра. Для выдачи цемента в нижнем днище имеется специальный затвор. Выгрузка производится с использованием пневмонасоса или шнекового конвейера. В нижней части ёмкости предусматривают форсунки аэрации или вибраторы, для их контакта имеются площадки. При поставке цементные силосы можнотакжекомплектовать фильтрами, клапанами давления и дополнительными датчиками уровня загрузки. Перечень и цены комплектующих представлены на сайте.

Для обслуживания внутри ёмкости устанавливают металлическую лестницу, для доступа к ней в верхнем днище имеется технологический люк. Снаружи закрепляется технологическая лестница, на верхнем днище – ограждение.

Типовые объемы

В нашей компании можно купить силос для хранения цемента объемом от 8 до 300 куб. м. Вес

хранимого цемента рассчитывается в зависимости от объема:

8 куб. м. – 10 тонн (диаметр – 2,4 метра, высота 5 метров, масса 2 тонны).

20 куб. м. – 26 тонн (диаметр – 2,4 метра, высота 8,5 метров, масса 3,75 тонны).

40 куб. м. – 52 – тонны (диаметр – 2,4 метра, высота 13 метров, масса 5,5 тонны).

60 куб. м. – 90 тонн (диаметр – 2,9 метра, высота 13,2 метров, масса 8 тонн).

120 куб. м. – 156 тонн (диаметр – 3,8 метра, высота 15,7 метров, масса 12 тонн).

300 куб. м. – 390 тонн (диаметр – 4,1 метра, высота 23,6 метров, масса 30 тонн).

Преимущество нашей продукции – доступная цена на силосы для цемента при высоком качестве.

Виды силосов для хранения цемента

Изготавливаются силосы для хранения цемента следующих типов:

Цельносварными могут изготавливаться конструкции объёмом ёмкости до 120 м 3 . В разборных силосах для хранения цемента днище и корпус транспортируют отдельно, сборка частей выполняется на месте монтажа конструкции. Мобильные силосы имеют контейнерную конструкцию, и приспособлены для транспортировки в них цемента.

В какой комплектации можно купить силос для цемента

На Заводе металлоконструкций №7 можно купить силосы для цемента 10, 26, 52, 90, 156 и 390-тонной вместимости объёмом 8, 20, 40, 60, 120 и 300 м 3 в различной комплектации. Диаметр цилиндрической ёмкости – от 2,4 до 4,1 м, высота – от 5 до 23,6 м. При поставке силос для хранения цемента комплектуется следующими элементами:

• корпусом с днищами, конструкция может быть сварной или разъёмной;

• лестницей с ограждением;

• ограждение верхней площадки;

• загрузочная труба;

• опорная металлоконструкция.

Если заказчик купил силос для цемента с комплектацией дополнительным оборудованием (клапан, датчики и т.п.), его установка выполняется на месте монтажа силоса для цемента.

Преимущества силоса для цемента

Устройства для хранения цемента, выполненные из металлоконструкций, прочны и долговечны. Преимуществом цементного силоса, изготавливаемого на заводе, является доступная цена и широкая возможность выбора необходимой комплектации дополнительным оборудованием. Силосы для цемента могут использоваться на открытых площадках без устройства навесов и других дополнительных сооружений. Оснащение специальными приспособлениями обеспечивает условия хранения цемента, бесперебойность и простоту его выдачи. Благодарю широкому ассортименту поставляемых изделий потребитель имеет возможность купить силос для цемента требуемого объёма и конструкции. При поставке продукции по заказу клиента заводом может выполняться доставка и монтаж цементного силоса. На все виды поставляемой заводом продукции и выполненные работы предоставляется гарантия изготовителя.

Источник